Kute tłoki, korbowody czy wały korbowe – to zawsze brzmi jak technologia z kosmosu. Ale poza przechwałkami producentów motocykli, którzy je stosują, niewiele mówi się o ich właściwościach, wadach i zaletach. Czas więc zająć się tym tematem. Na pierwszy ogień niech pójdą tłoki.

Na skróty:

Tłoki pracują w prawdopodobnie najmniej sprzyjających warunkach, jakie można spotkać w silniku spalinowym. Nie dość, że pracują rozgrzane do ponad 300°C, to jeszcze w trakcie każdego suwu pracy działają na nie duże siły, z różnych kierunków. Nie mają łatwo nawet w niewysilonych, małolitrażowych jednostkach, a wraz ze wzrostem osiągów rosną też trudności. Dlatego też, choć konstrukcja tych elementów pozostaje w gruncie rzeczy niezmieniona od ponad stu lat, to do ich wytwarzania używane są różne materiały i techniki produkcji, zależne od przeznaczenia silnika i osiągów, jakie ma generować.

Historia zna co prawda kilka przypadków stalowych czy żeliwnych tłoków, ale to aluminium odnalazło się w tych elementach o wiele lepiej. Przede wszystkim ze względu na wysoką zdolność do odprowadzania ciepła oraz mniejszą masę. Dlatego też obecnie wszystkie silniki motocyklowe wyposażone są w tłoki ze stopu aluminium z krzemem, czyli siluminu. Są to głównie produkty wykonane metodą odlewania. Jak sama nazwa wskazuje, polega to na umieszczeniu roztopionego metalu w formie, w której zastyga on w pożądanym kształcie.

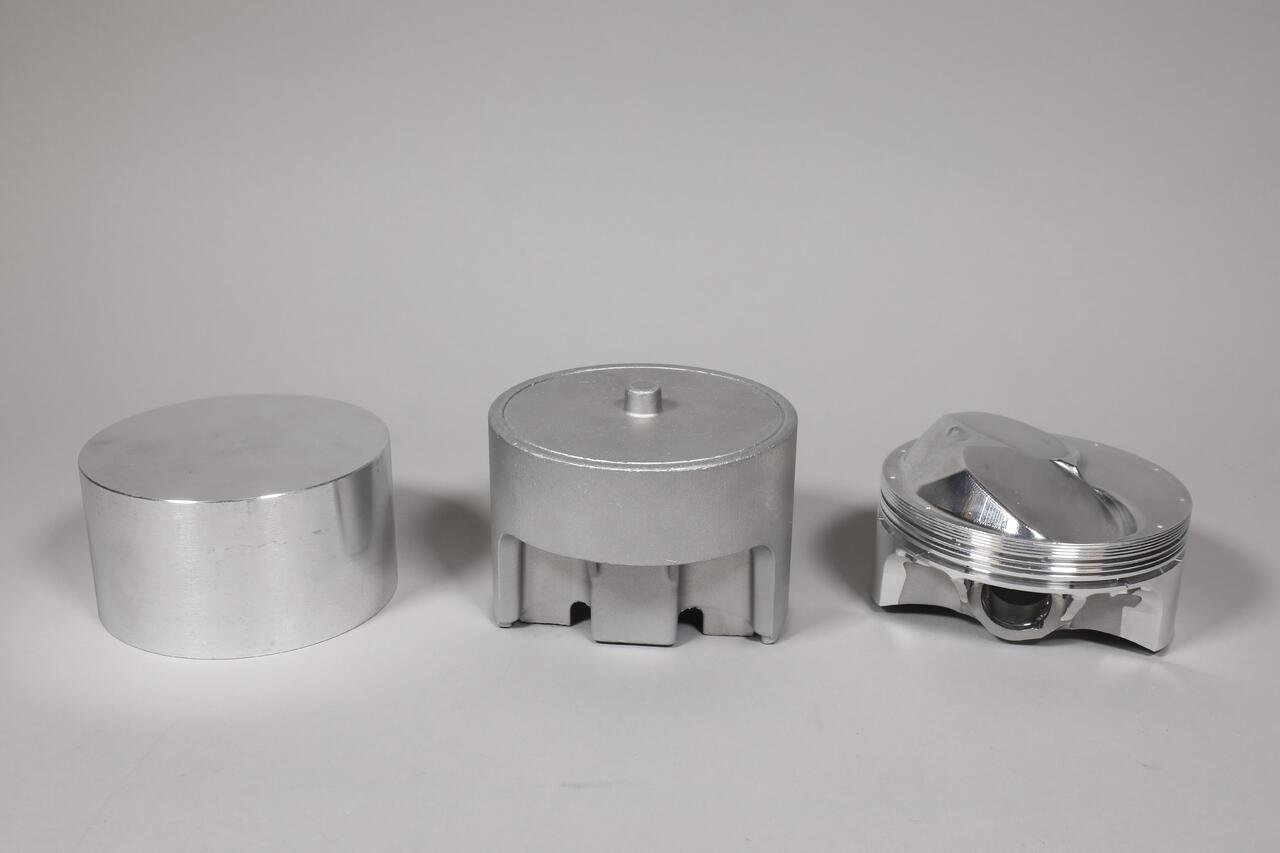

Bez zaawansowanej obróbki kute tłoki są bezużyteczne. To znacząco podnosi ich cenę

Następnie gotowy element jest obrabiany, by dopieścić jego detale i usunąć ewentualne nierówności. Ta metoda doskonale sprawdza się w przypadku masowej produkcji czy przy wytwarzaniu skomplikowanych elementów. Niestety ma też swoje wady. Przede wszystkim, mówiąc w uproszczeniu, ziarna materiału są luźno ułożone względem siebie, a w niektórych fragmentach mogą pojawić się komory powietrzne osłabiające tłok. Przez nie, w przypadku ekstremalnych przeciążeń i w wysokich temperaturach, tłok może pęknąć, powodując zniszczenie silnika. Zdarza się to wybitnie rzadko, zwłaszcza dzisiaj, kiedy coraz więcej tłoków jest odlewanych metodą ciśnieniową, ograniczającą powstawanie komór powietrznych. Dlatego też nawet w mocnych silnikach sportowych tłoki odlewane wciąż sprawdzają się wyśmienicie.

Kuty nie zawsze jest lepszy

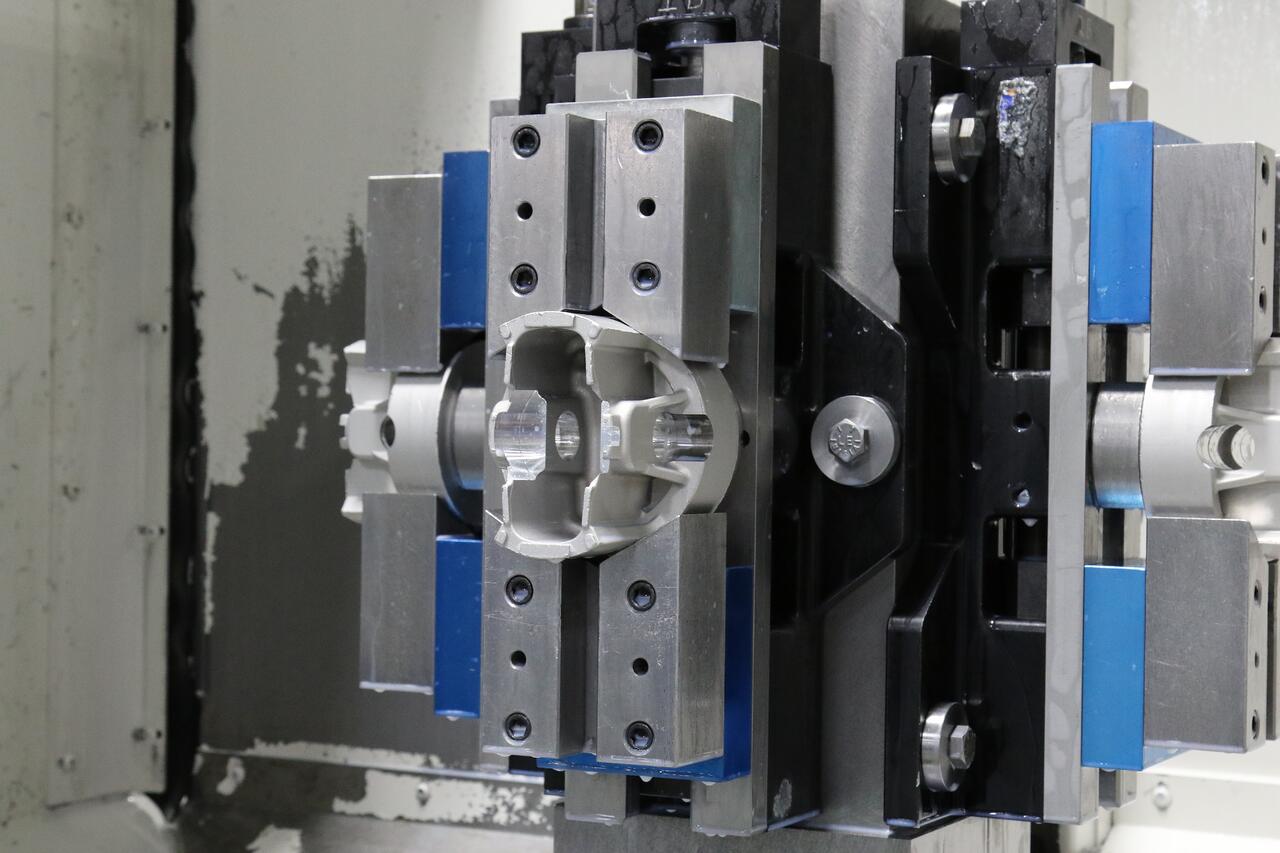

Problemu z komorami powietrznymi nie mają natomiast tłoki kute. Proces ten odbywa się zazwyczaj na zimno i polega na „wciśnięciu” krążka aluminium w formę za pomocą prasy. Dzięki takiemu zabiegowi struktura materiału jest znacznie bardziej jednorodna oraz ścisła. Lepiej znosi więc mocne przeciążenia i wysokie temperatury, a przy tym gotowy tłok może być nawet lżejszy niż jego odlewany odpowiednik. Niestety zanim będzie można o nim powiedzieć, że jest gotowy, musi zostać porządnie obrobiony na frezarkach i tokarkach. Za pomocą odkuwania nie uda się bowiem odtworzyć małych detali na powierzchni elementu. Tak więc podcięcia zaworowe, piasta czy część pierścieniowa muszą zostać wykonane już po procesie kucia. Nietrudno się domyślić, że zwiększa to cenę gotowego produktu.

Aluminium nie powala współczynnikiem tarcia, dlatego pierścienie i sworzeń są stalowe, a tłok pokryty jest powłoką, np. teflonową

Ale to nie jedyna wada tzw. kucizny. Kolejnym problemem jest duża rozszerzalność cieplna. Wraz ze wzrostem temperatury kuty tłok zwiększa swoją objętość w większym stopniu niż tłok odlewany. Z tego powodu musi być spasowany luźniej niż tańszy odpowiednik, więc nim się rozgrzeje i osiągnie temperaturę roboczą, obija się po ściankach cylindra. Objawia się to nie tylko dochodzącym z silnika grzechotaniem, ale też zwiększonym dymieniem na zimno, gorszymi osiągami, większym spalaniem i co najgorsze – przyspieszonym zużyciem zarówno tłoka, jak i cylindra.

Dlatego też kute tłoki seryjnie spotykane są bardzo rzadko, głównie w motocyklach przeznaczonych do wyczynowego sportu, jak Ducati Panigale V4R, BMW M 1000 RR czy większość czterosuwowych crossówek i enduro. Kute tłoki mają bowiem większy potencjał rozwojowy i dają pokaźne pole do popisu tunerom, którzy chcą w silnikach np. podnieść obroty, stopień sprężania czy zastosować radykalne mapy zapłonu.

Odlewy wciąż królują w silnikach, bo wyjęte z formy wymagają jedynie delikatnej obróbki maszynowej

Zdarzają się jednak odstępstwa od wyczynowej reguły i kute tłoki można też spotkać w motocyklach klasy średniej np. w BMW F 900 XR/R. Silniki w tych motocyklach to wzmocnione i doprężone jednostki z F 850 GS, więc obecność kutych tłoków jest częściowo uzasadniona, ale wciąż nie wydaje się do końca jasna w świetle wcześniejszych oskarżeń.

Rozwiązanie tej zagadki tkwi w zawartości krzemu w stopie aluminium. Otóż wraz z jej wzrostem maleje rozszerzalność cieplna. W kutych tłokach, tych nastawionych na ekstremalne osiągi, stosuje się raptem 1-2% krzemu. Dzięki temu stop charakteryzuje się bardzo dobrym odprowadzaniem ciepła oraz najwyższą odpornością na pęknięcia, ale też pod wpływem temperatury znacząco zwiększa swoją objętość.

Przedkuwka, odkuwka i gotowy tłok po obróbce. Poważna metamorfoza, za którą stoi wiele pracy

W mniej radykalnych przypadkach do aluminium dodawanych jest ok. 10-11% krzemu, co znacząco zmniejsza rozszerzalność cieplną, przy umiarkowanym pogorszeniu odporności na wysokie przeciążenia. I właśnie taki materiał jest najpopularniejszy w kutych tłokach „dla śmiertelników”. Większym kompromisem na korzyść wytrzymałości są natomiast tłoki ze stopów nadeutektycznych, czyli takich, w których zawartość krzemu wynosi ponad 12% (obecnie ok. 15-16%).

W maszynach codziennego użytku są one spotykane już praktycznie powszechnie i co ważne – stop ten jest używany zarówno w elementach kutych, jak i odlewanych. Dzięki temu aluminiowe tłoki można pasować znacznie ciaśniej, co nie tylko zwiększa ich trwałość, ale też pomaga w spełnianiu rygorystycznych norm emisji spalin. W przypadku luźnego spasowania między tłokiem a cylindrem spora ilość mieszanki paliwowo-powietrznej nie zostaje spalona. Mimo to miesza się ze spalinami, co podnosi ich toksyczność.

Proces kucia, w zależności od wymagań producenta, odbywa się na zimno lub na gorąco

Aluminium ponad wszystko

Aluminium, jako materiał na tłoki, samo w sobie ma sporo wad. Oprócz sporej rozszerzalności cieplnej, ma też wyższy współczynnik tarcia od metalu znacznie tańszego, czyli stali. Dlatego też płaszcz tłoka pokrywany jest warstwą ograniczającą tarcie np. teflonem. W dodatku pierścienie tłokowe wykonane są właśnie ze stali. Dlaczego więc nie ma tłoków ze stali? Otóż są, ale tylko w silnikach wysokoprężnych montowanych w ciężarówkach czy wybiórczo w samochodach osobowych.

Stal znacznie gorzej radzi sobie z odprowadzaniem ciepła, a ponadto jest za ciężka dla tłoków w wysokoobrotowych silnikach motocyklowych. Może więc inny metal ma szansę zaistnieć w tej dziedzinie? Nasuwa się jeden kandydat – superlekki i wytrzymały tytan. Ale i on odpada w przedbiegach, bowiem jego współczynnik tarcia jest ogromny, podobnie jak cena. Aluminium pozostaje zatem bezkonkurencyjne w przypadku tłoków, jednak co innego, jeśli poruszymy temat korbowodów. Ten jednak zostawimy do kolejnego numeru „Świata Motocykli”.

Zdjęcia: KTM, Wiseco, Vertex, archiwum autora