Wtrysk paliwa w masowo produkowanym motocyklu po raz pierwszy pojawił się już w 1980 roku. Musiało jednak minąć dobre 30 lat, by rozwiązanie to całkowicie wyparło gaźnik. Z jednej strony przyczyniły się do tego kwestie związane z ekologią, z drugiej zaś inżynierowie zobaczyli, że rozwiązanie to nie jest bardzo skomplikowane. Postęp w rozwoju elektroniki dał niesamowite szanse, zarówno w kwestiach czystości spalin, jak i wykorzystania potencjału silnika. W pierwszej części poświęconej wtryskowi paliwa poznajmy najprostsze konstrukcje, które dzisiaj spotkamy głównie w niewielkich motocyklach czy skuterach.

Na skróty:

Na przestrzeni lat zasilanie gaźnikowe zostało doprowadzone niemalże do perfekcji. Standardem stały się baterie gaźników czasami błędnie nazywanych podciśnieniowymi. Podciśnienie działa bowiem w każdym gaźniku i pozwala na zaciągnięcie paliwa wraz z powietrzem do komory spalania silnika. Gaźniki typu CV (czyli constant velocity) pomagają ustabilizować prędkości przepływu mieszanki dostającej się do cylindra. W standardowym gaźniku z mechaniczną przepustnicą praca silnika może być bardzo niestabilna, a skoki w proporcji powietrze-paliwo bardzo duże. Gaźniki CV, dzięki drugiej przepustnicy sterowanej membraną, pozwalają na zminimalizowanie tego efektu.

Owszem, gaźniki stosowane w sporcie często były konstrukcjami ze stałą przepustnicą, ale często wiązało się to z pompowaniem dodatkowej ilości benzyny w chwili gwałtownego odkręcenia manetki gazu. Na torze zazwyczaj i tak jedzie się na wysokich obrotach, wykorzystując pełen potencjał silnika i tyle paliwa, ile tylko motor jest w stanie spalić. Niestety te rozwiązania miały też swoje wady. Bardzo wyżyłowane silniki sporo paliły, a także wymagały regulacji w zależności od warunków. Tuning gaźnikowego motocykla wyścigowego wymagał sporo pracy, której efekty zazwyczaj były definiowane przez czasy okrążeń.

Oszczędny, ekologiczny i mocny. Współczesne układy wtrysku paliwa są przyjazne dla środowiska naturalnego i dla portfela kierowcy. W jednostkach sportowych pozwalają za to uzyskać jak największą moc z litra pojemności.

Podstawowe zasady EFI

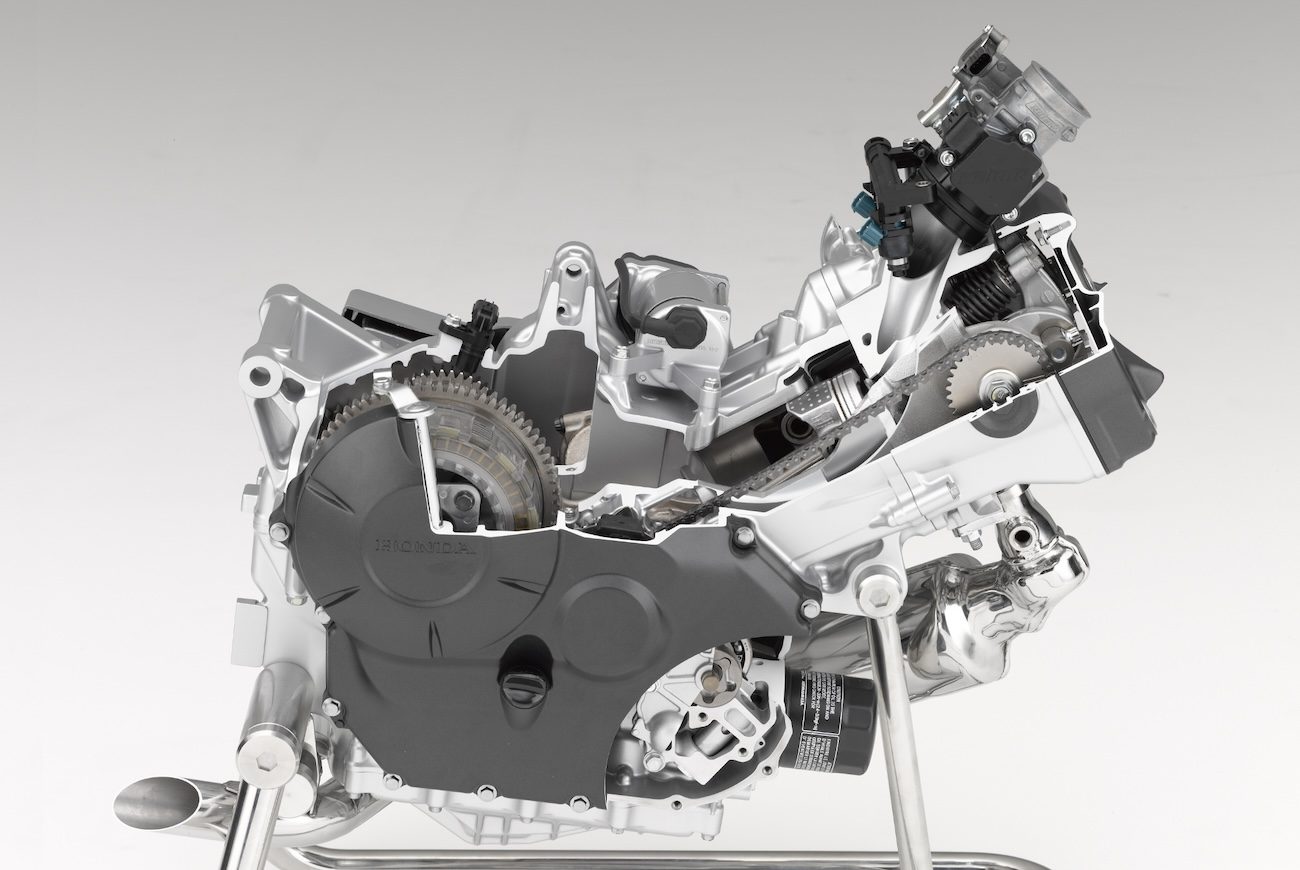

Nadchodząca wielkimi krokami elektronika dała zielone światło nowym koncepcjom. Warto tutaj wspomnieć, że w samochodach najpierw stosowano mechaniczny wtrysk paliwa. W produkcyjnych motocyklach od razu było to EFI – Electronic Fuel Injecton. Pierwsze było Kawasaki ze swoim K1000 Classic z 1980 roku. Do zasilania tego motocykla zastosowano system Bosch Jetronic, a właściwie jego kopię wyprodukowaną przez Japan Precision Electronics na podstawie udzielonych praw do wykorzystania pomysłu w motocyklach.

Zanim przejdziemy do opisu działania wtrysku paliwa, zatrzymajmy się na chwilę przy teorii. Zadaniem tego układu jest dostarczenie do cylindra odpowiedniej mieszanki paliwowo-powietrznej. Kiedy mamy taką sytuację? Gdy wyrażony wagowo stosunek powietrza do benzyny wynosi 14,7:1 (jest to bardzo ważne w odniesieniu do późniejszego opisu działania czujników). Jest to tak zwana mieszanka stechiometryczna, a wartość λ (lambda) przyjmuje 1.

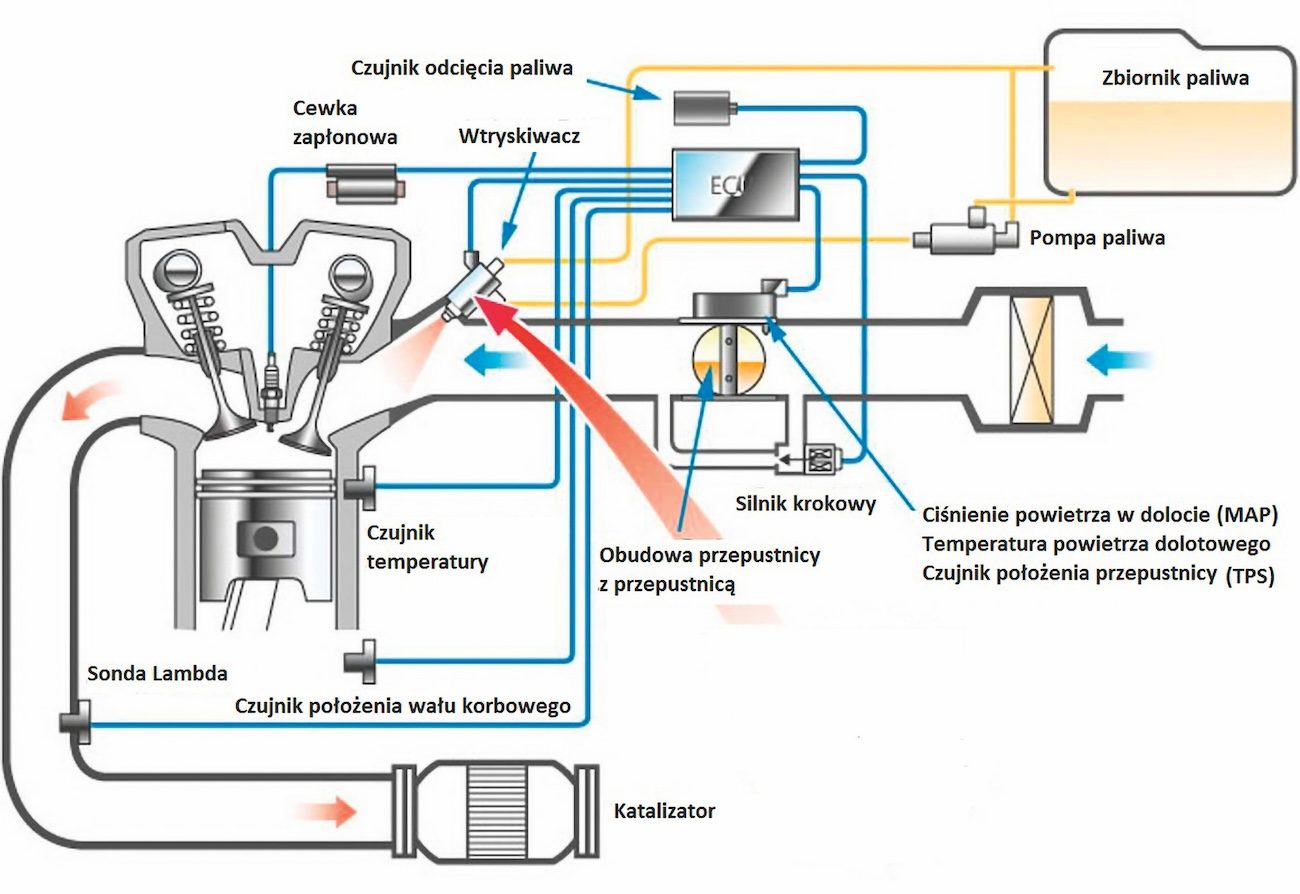

Oczywiście takie optymalne warunki pracy są w pewnym sensie czysto teoretyczne i w praktyce rzadko spotykane w idealnej postaci. Silniki motocyklowe pracują w bardzo zmiennych warunkach zarówno zewnętrznych (warunki atmosferyczne), jak i związanych z samą mechaniką (zmiany obciążenia, stopień otwarcia przepustnicy itp.). Musimy więc zaprogramować jednostkę sterującą tak, by uwzględnione były wszystkie istotne parametry. Zacznijmy jednak od opisania poszczególnych elementów układu wtryskowego.

Pompa paliwa zazwyczaj umieszczona jest w zbiorniku, w obudowie zawierającej czujnik poziomy benzyny. Rzadko kiedy element ten ulega awarii.

Wtryskiwacz działa z pomocą elektromagnesu. Z jego pomocą dopływ paliwa otwierany jest na określony czas, tak by uzyskać optymalną mieszankę w cylindrze.

MAP SENSOR to jeden z najważniejszych czujników. Pozwala precyzyjnie określić ciśnienie bezwzględne w kolektorze dolotowym.

Pompa paliwa

Każdy sympatyk motoryzacji bez zająknięcia wymieni podstawowe elementy układu – pompę paliwa i wtryskiwacz. Coś w tym jest, chociaż można uznać, że jest to zakończenie całego systemu – wykonanie operacji uzależnionej od wielu zmiennych określonych wcześniej w jednostce sterującej.

Elektryczna pompa paliwa musi podawać benzynę pod odpowiednim ciśnieniem. Zazwyczaj jest to około 3,5 bara na wolnych obrotach i nieco mniej pod dużym obciążeniem. Wartości te nie mogą być jednak za duże, bo mogłoby to wpływać na parametry pracy i trwałość całej instalacji paliwowej. By utrzymać pompę w ryzach, do działania wkracza regulator ciśnienia. To standardowy zaworek przelewowy otwierający się przy odpowiednio dużej wartości. Rozróżniamy tutaj dwie konstrukcje – pierwszą jest regulator wewnętrzny, działający w samej pompie. Rozwiązanie to poznamy po tylko jednym przewodzie paliwowym biegnącym do listwy wtryskowej. Drugim jest regulator zewnętrzny, który działa poza samą pompą, a nadmiar paliwa wraca do zbiornika oddzielnym przewodem.

Wtryskiwacz

Niejako zakończeniem całego procesu wtrysku paliwa jest podanie odpowiedniej ilości benzyny do cylindra. Nie może się to jednak odbyć w dowolnym momencie, a dawka musi być adekwatna do ilości powietrza i obciążenia silnika. Ważne jest również rozpylenie benzyny, która ma tylko chwilę na zmieszanie się z powietrzem, pokonując drogę z kolektora dolotowego do cylindra.

Wtryskiwacz działa z pomocą elektromagnesu, który otwiera przepływ paliwa. Ilość benzyny definiowana jest przez czas otwarcia owego zaworu. Z kolei za rozdrobnienie dostarczanej dawki odpowiadają otworki w końcówce wtryskiwacza. Im jest ich więcej, tym lepiej.

Czujnik położenia przepustnicy (TPS), wraz z czujnikiem położenia wału korbowego wskazują obciążenie jednostki napędowej.

Jednostka sterująca (ECU) to „mózg” układu, który analizuje dane z czujników i z pomocą mapy dostosowuje parametry wtrysku paliwa i kąta wyprzedzenia zapłonu.

Sonda Lambda działa w układzie zamkniętej pętli. Otrzymane z niej sygnały pozwalają na skorygowanie składu mieszanki podczas pracy na niskich obrotach.

Kontrola powietrza

Tak jak wspomniałem wcześniej, kluczem do sukcesu jest kontrola wagi powietrza względem benzyny. Paliwo możemy uznać za czynnik stosunkowo stabilny, jednak z powietrzem nie jest już tak łatwo. Na jego wagę ma wpływ ciśnienie (zależne od wysokości nad poziomem morza, a także zwykłych zmian pogody) i temperatura (wysoka temperatura oznacza mniejszą gęstość powietrza, a więc mniej cząsteczek tlenu w rozumieniu objętościowym). Dlatego ważna jest wagowa analiza zasysanego powietrza, tak by uzyskać odpowiednią proporcję do wagi benzyny (14,6:1).

Pierwszym takim czujnikiem jest tak zwany MAP sensor (od Manifold Absolute Pressure sensor). Czujnik ten bada ciśnienie bezwzględne panujące w kolektorze dolotowym – już za przepustnicą, na krótkim odcinku prowadzącym do zaworów dolotowych i cylindra. Wartość bezwzględna jest o tyle ważna, że daje bardzo precyzyjne wskazania. Jest to dużo bardziej wiarygodne niż stosowane wcześniej czujniki podciśnienia i nadciśnienia.

Jest jednak drugi czynnik, który ma wpływ na gęstość powietrza – jest to temperatura. Przy tym samym ciśnieniu chłodne powietrze objętościowo ma więcej cząsteczek tlenu niż gorące. Dopiero sygnał z obu tych czujników daje pełen obraz o ilości tlenu w powietrzu dostającym się do cylindra.

Dodatkowe informacje daje też pomiar temperatury samego silnika. W najprostszych konstrukcjach zdarza się, że to ten parametr jest jedynym uzupełnieniem pracy MAP Sensora, a czujnik temperatury powietrza jest pomijany. W większości motocykli uwzględniane są jednak obie wartości. Dzięki tak kompleksowym danym możliwe jest uwzględnienie czasu rozgrzewania silnika, gdy mieszanka musi być wzbogacona.

UKŁAD WTRYSKU PALIWA MOŻE WYDAWAĆ SIĘ SKOMPLIKOWANY. W RZECZYWISTOŚCI JEST ŁATWIEJSZY W SERWISIE NIŻ BATERIA GAŹNIKÓW

Obroty i obciążenie

Silnik motocyklowy rzadko pracuje dłużej w jednolitych warunkach. Taką sytuację mamy na postoju albo podczas jednostajnej, spokojnej jazdy w trasie. Bardzo często parametry pracy zmieniają się dosłownie co chwilę – najpierw mocne przyspieszanie, potem redukcje biegów z hamowaniem, na koniec pokonanie zakrętu ze stopniowo odkręcaną manetką gazu. I tak przez wiele kilometrów, zmiana za zmianą.

I tutaj wkraczają dwa czujniki. Pierwszym jest TPS (Throttle Position Sensor), który daje informację, w jakim położeniu jest przepustnica, czyli pod jakim obciążeniem pracuje silnik. Drugim jest czujnik położenia wału korbowego. Daje on informację o obrotach silnika, a także oznacza GMP (Górny Martwy Punkt) tłoka, co jest wyjściem do określenia momentu zapłonu. Pamiętajmy, że współczesny układ wtryskowy jest elementem zintegrowanym ze sterowaniem iskrą.

Wszyscy razem do ECU

Mózgiem elektronicznego wtrysku paliwa jest ECU (Electronic Control Unit), czasami zwany także ECM (Electronic Control Module). W najprostszym ujęciu jest to jednostka sterująca, która po zebraniu wszystkich danych z czujników daje sygnał do wtryskiwacza i cewki zapłonowej. Dzięki temu do cylindra dostaje się odpowiednia dawka paliwa, a świeca w idealnym momencie zapala sprężoną mieszankę. Proste, prawda? Za to, by wszystko było wykonane idealnie, odpowiada program wgrany do ECU. Jest to tak zwana mapa, która zawiera teoretyczny plan sterowania parametrami wtrysku i zapłonu przy uwzględnieniu zmian informacji podawanych przez czujniki. Nazwa nie jest przypadkowa, gdyż faktycznie można ten program przedstawić w formie graficznej.

Schemat prostego układu wtrysku paliwa.

Otwarty czy zamknięty?

Opisany tutaj mechanizm działa w układzie otwartym. Oznacza to tyle, że po zebraniu informacji ECU daje sygnał do działania wtryskowi i zapłonowi. Na tym jego udział się kończy. To, czy silnik faktycznie pracuje w optymalnych warunkach, jest zależne od stopnia jego zużycia, a także dokładności i poprawności przygotowania programu. Mapy z najprostszych motocykli naprawdę nie są skomplikowane i zawierają wiele uproszczeń.

Nieco bardziej zaawansowaną i powszechnie spotykaną technologią jest praca w układzie zamkniętym (lub w pętli, od ang. close loop). Tutaj wkracza czujnik tlenu montowany na początku układu wydechowego (zwany także sondą lambda). Duża zawartość tlenu w spalinach wskazuje, że mieszanka nie została dokładnie spalona – wtryskiwacz podał za mało paliwa.

Sygnał wysyłany przez sondę lambda jest analizowany przez ECU, a ilość podawanego paliwa zostaje dostosowana tak, by uzyskać idealną proporcję benzyny do powietrza.

Jest w tym jednak szkopuł – w silnikach motocyklowych czujnik tlenu jest przydatny tylko na biegu jałowym i w czasie bardzo spokojnej jazdy na niskich obrotach. Jakakolwiek szybka zmiana powoduje przejście do układu otwartego, gdzie korzysta się tylko z informacji dostarczanych przez czujniki, ale nie weryfikuje poprawności pracy sinika. Sygnał z czujnika tlenu w większości sytuacji spotykanych na drodze jest po prostu pomijany.

W potrzasku ekologii

O najnowszych i dużo bardziej rozbudowanych układach wtrysku paliwa napiszę w drugiej części poświęconej tematowi. Z czasem inżynierowie zaczęli zmagać się z dwoma zagadnieniami, bardzo często ze sobą sprzecznymi. Mam na myśli osiągi i czystość spalin. Ten drugi czynnik spowodował wypadnięcie z europejskiego rynku wielu ciekawych motocykli. Co więcej, najnowsze silniki nie zawsze pracują w optymalnych warunkach, biorąc pod uwagę osiągi i trwałość. Cieszmy się tymi motocyklami, które są dostępne na rynku, dopóki możemy. Układy wtrysku paliwa i oczyszczania spalin nie są w stanie w nieskończoność poprawiać swoich możliwości.