W nowoczesnym motocyklu wysokiej klasy wiele podzespołów i układów osiągnęło taki stopień komplikacji, że nie stanowią one zagadki jedynie dla specjalistycznych, fabrycznych stacji obsługi. Jednym z nich jest układ rozrządu, porównywany przez niektórych do precyzyjnie działającego szwajcarskiego zegarka.

I rzeczywiście, o ile z wykonaniem rozrządu do małej jednocylindrówki poradziłby sobie być może zdolny technik, to napęd zaworów sportowego czterocylindrowca z szesnasto- czy dwudziestozaworową głowicą stanowi nie lada problem dla całych zespołów inżynierów.

Dzieje się tak dlatego, że ogromne znaczenie dla osiągów i żywotności silnika mają nie tylko rozmieszczenie wałków rozrządu i liczba zaworów na cylinder, ale również fakt, jak szybko otwierają się i zamykają zawory, jak duży jest ich skok, jakie są fazy rozrządu czy wreszcie – na ile zmieniają się drgania w układzie dolotowym, w zależności od obrotów i charakterystyki rozrządu. Dodajmy do tego jeszcze, że z kolei to wszystko jest uzależnione od masy zaworów, konstrukcji sprężyn zaworowych, wartości luzu roboczego elementów rozrządu i sztywności poszczególnych części, a zobaczymy, na ile skomplikowanym układem jest rozrząd czterosuwowego silnika spalinowego.

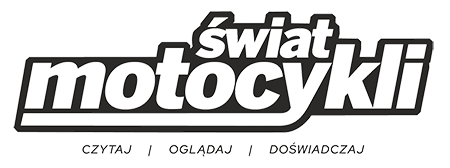

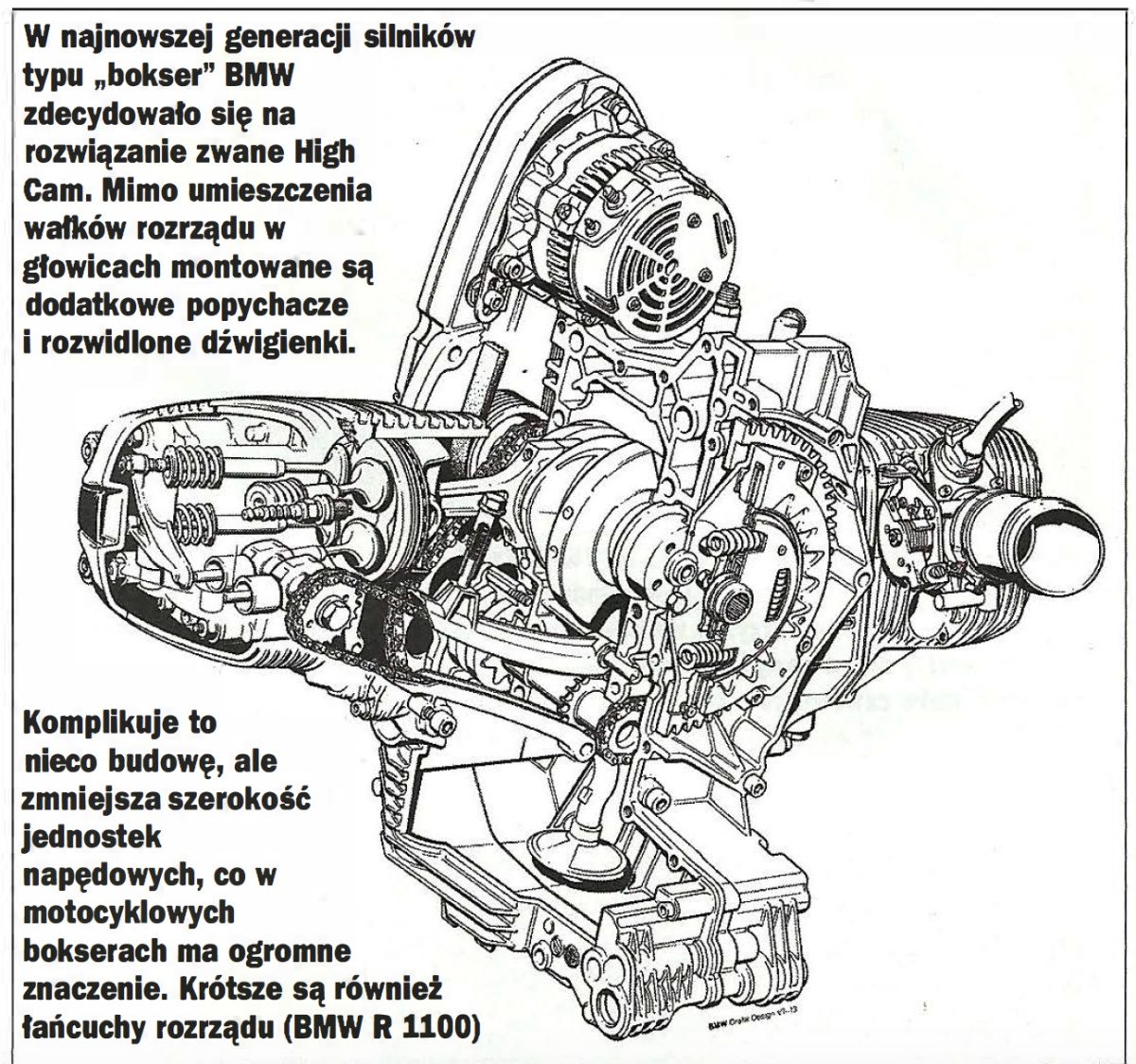

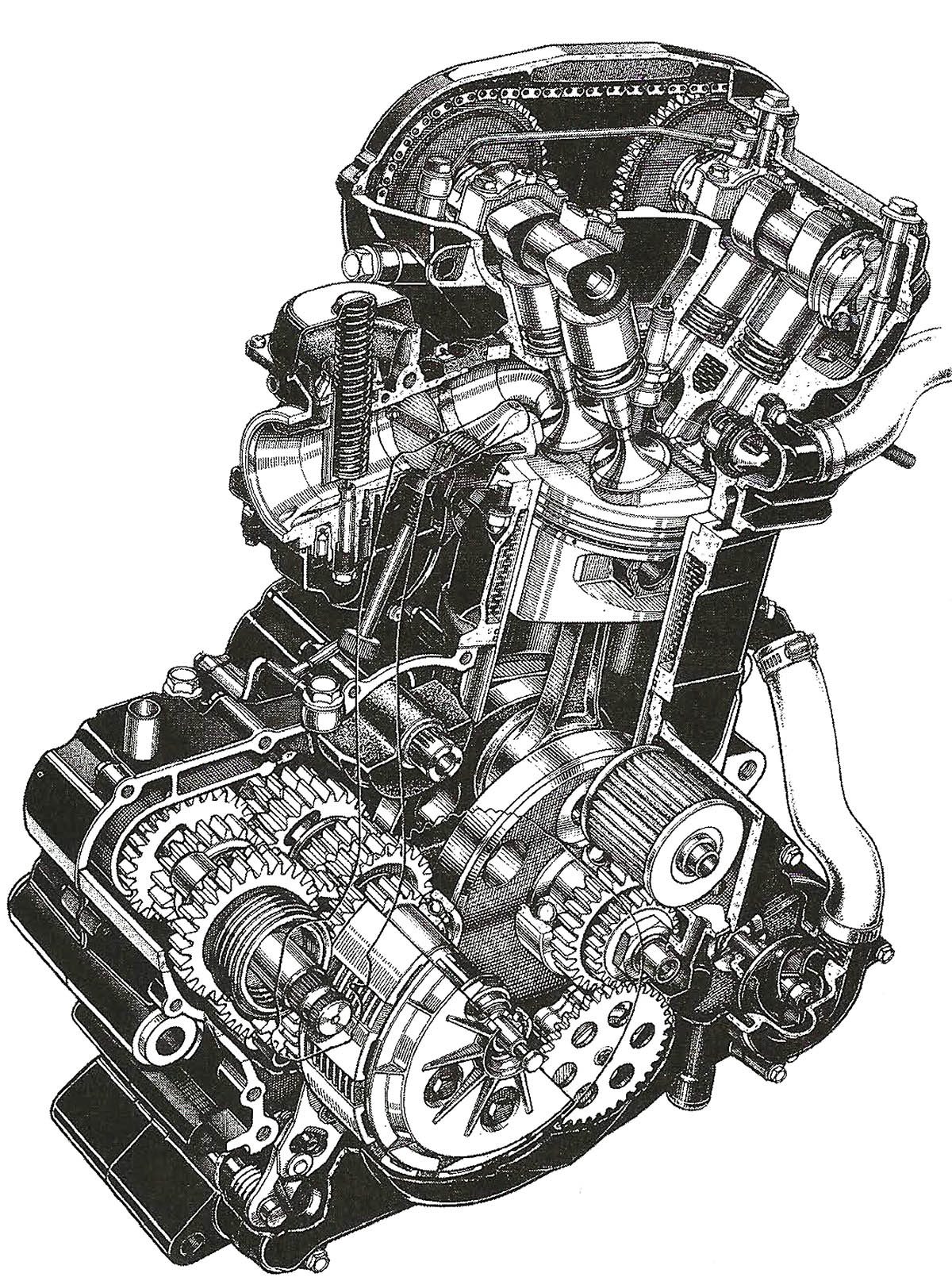

W latach 70. królował jeden wałek rozrządu w głowicy (OHC) i układ huśtawkowych dźwigienek. Warto zwrócić uwagę, że do napędu wałków rozrządu stosowano już pasek zębaty z tworzywa sztucznego (Honda GL 1000 Gold Wing)

Nie można także zapominać, że do charakterystyki rozrządu trzeba dopasować przebieg zapłonu i skład mieszanki napędowej, a wszystkie elementy układu należy wykonać z jednorodnego materiału, zachowując powtarzalność parametrów. Zwłaszcza ten ostatni czynnik ma ogromne znaczenie, przecież żadna dźwigienka, krzywka, tak jak żaden popychacz czy zawór nie mogą odbiegać jakością od innych i powinny mieć taką samą masę.

Na dodatek rozrządom stawiane są wykluczające się wzajemnie wymagania (jak najszybsza wymiana ładunku w cylindrze, sztywność, lekkość, szybkobieżność, trwałość, prostota konstrukcji i obsługi, niskie koszty wytwarzania). Zaprojektowanie takiego „dziwoląga” to, jak widać, droga przez mękę. Szwajcarski zegarek wydaje się być przy tym mechanizmem pokroju młotka i kowadła.

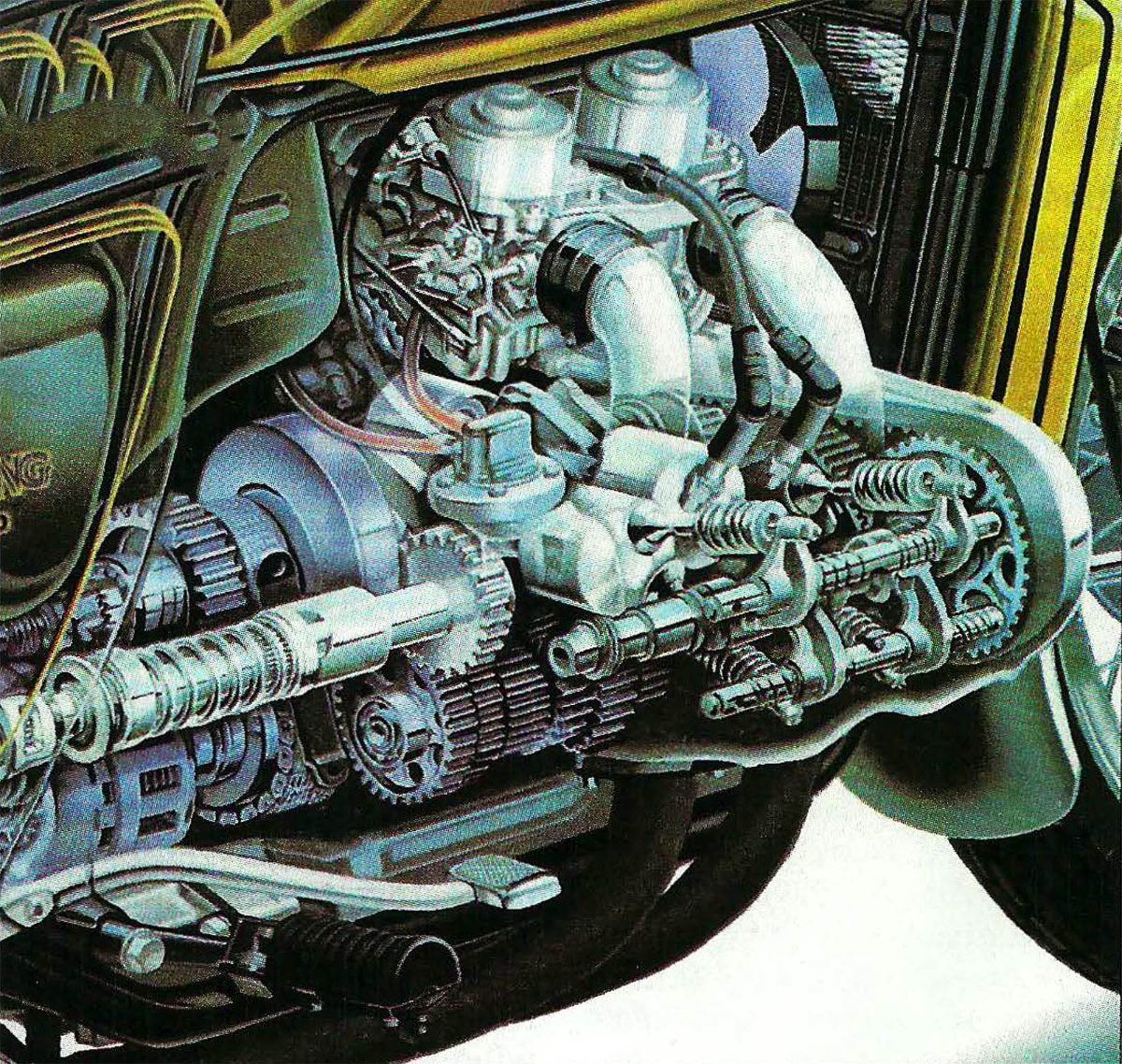

Specjalnością włoskiej firmy Ducati był zawsze rozrząd desmodromowy. Firma pozostała mu wierna do dzisiaj, ale wałki królewskie w napędzie wałków rozrządu w głowicy zastąpiły paski zębate

Wielu z nas ingeruje samodzielnie w układ rozrządu, ale sprowadza się to zazwyczaj tylko do regulacji luzu zaworowego. Nie wszyscy jednak podchodzą do tej czynności z należytą pieczołowitością, zapominając, że mają do czynienia z niezmiernie precyzyjnym mechanizmem. Luz zaworowy to nic innego jak uwzględnienie rozszerzalności cieplnej materiałów. Uzależniony jest nie tylko od rodzaju silnika, ale również od typu rozrządu i użytych do jego budowy materiałów.

Ponieważ precyzyjne obliczenia teoretyczne w tym przypadku są niezmiernie trudne, producenci ustalają luz zaworowy metodą doświadczalną. Musi być on wystarczająco duży, by zawory szczelnie się zamykały i jak najmniejszy, by zapobiec nadmiernej hałaśliwości i innym niekorzystnym zjawiskom. Zbyt duże luzy zaworowe są bowiem przyczyną spadku mocy (przesunięcie faz rozrządu) i dodatkowych sił udarowych, zmniejszających żywotność elementów. Chodzi tutaj głównie o odskakiwanie zaworów, powodujące wybijanie przylgni zaworowych i gniazd w głowicy.

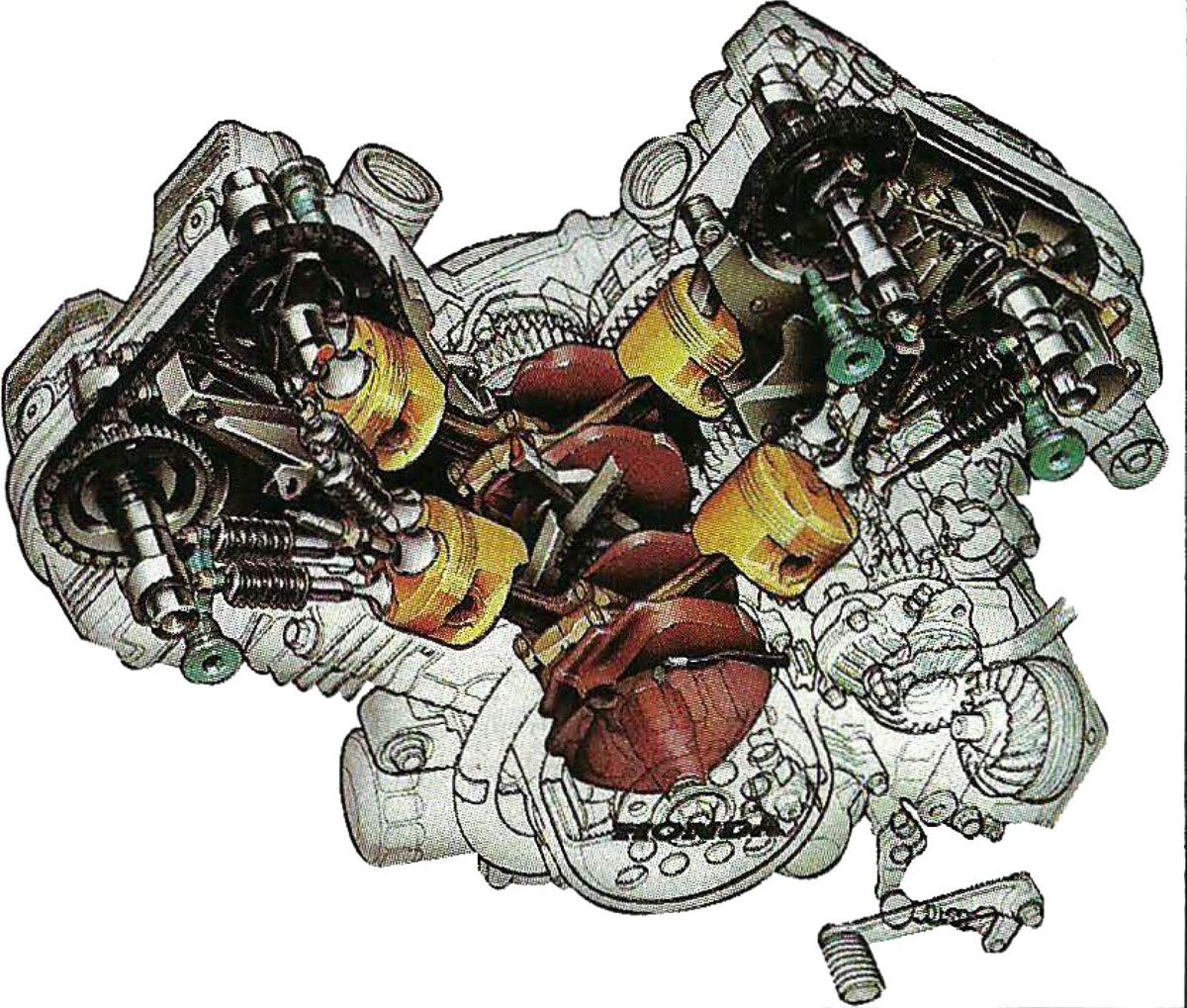

W latach 80. układ dwóch wałków rozrządu w głowicy (DOHC) i czterech zaworów na cylinder stał się czymś powszednim. Rozwidlone dźwigienki zabierakowe (kolor zielony) bardzo upraszczały konstrukcję i obróbkę wałków rozrządu, bowiem każda z krzywek mogła uruchomić dwa zawory (Honda VF)

Warto wiedzieć, że zmniejszenie luzu zaworowego o 0,1 mm powoduje w fazie nagrzewania silnika zwiększenie kąta otwarcia zaworów aż o 10%. Badania wykazały, że z samego zwiększenia tego kąta nie płyną praktycznie żadne korzyści. Co prawda moc wzrasta o ok. 3%, ale w zakresie średnich obrotów wartość momentu obrotowego spada o ok. 10%! Maleje siła nacisku popychacza na krzywkę, o ok. 25%, i jest to w zasadzie jedyne korzystne w tych warunkach zjawisko.

Siły między krzywką a popychaczem są największe podczas biegu jałowego jednostki napędowej przy maksymalnym otwarciu zaworu i sięgają nawet 800 N. Z kolei zwiększenie luzu zaworowego w stosunku do założonego przez konstruktorów o 0,1 mm zwiększa co prawda ciśnienie sprężania o ok. 10% (nieco lepsze osiągi w zakresie niskich obrotów), ale powoduje przy tym zwiększenie hałasu i nierównomierność wolnych obrotów.

W tym ostatnim przypadku w grę wchodzą procesy zachodzące między przylgnią zaworu a gniazdem zaworowym. Precyzyjna regulacja luzu ma zatem ogromne znaczenie dla prawidłowej pracy silnika. Wystarczy powiedzieć, że zwiększenia luzu zaworowego o 20% nie wykryje nawet fachowe ucho, choć procesy spalania w cylindrze już przebiegają wadliwie.

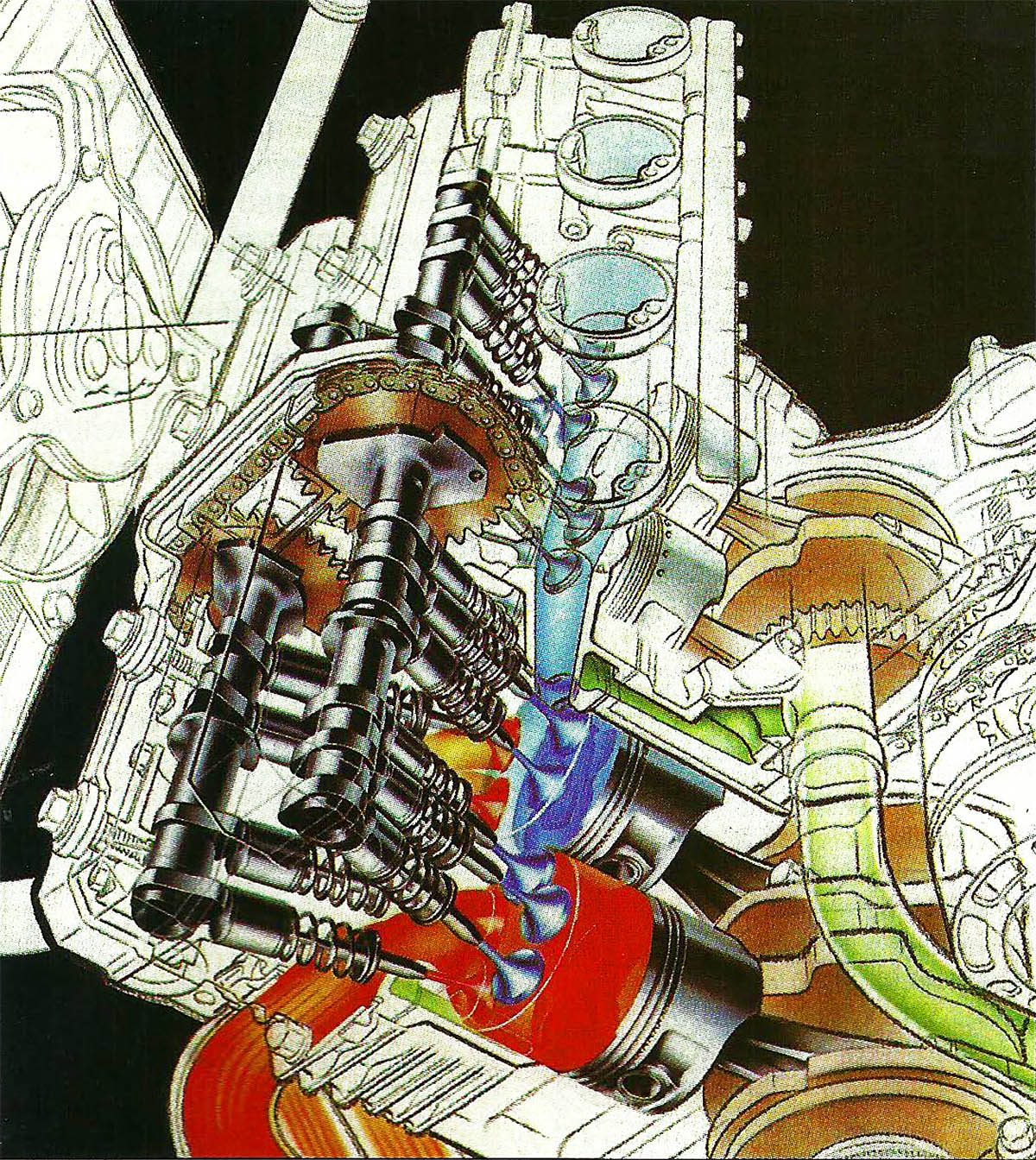

W połowie lat 80. w motocyklu Yamaha FZ 750 pojawił się układ pięciu zaworów na cylinder. Podobnie jak w wielu innych jednośladach japońskich, były one uruchamiane bezpośrednio przez krzywki wałków rozrządu poprzez szklankowe popychacze. Ten najprostszy układ napędu zaworów wymagał jednak ogromnej cierpliwości podczas regulacji luzów zaworowych, bowiem pod każdym popychaczem trzeba było umieścić płytkę o odpowiedniej grubości (po uprzednim demontażu wałków rozrządu)

Niektóre motocykle mają automatyczną regulację luzu zaworowego, opartą zazwyczaj na elementach hydraulicznych. Można zadać sobie pytanie, dlaczego nie stosuje się ich powszechnie, wszak znaczna to ulga dla użytkownika (nie ma konieczności okresowej regulacji) i gwarancja precyzyjnego działania rozrządu. Prawda jak zwykle leży pośrodku.

Po pierwsze, hydraulicznych elementów regulujących luz zaworowy nie powinno się stosować w silnikach osiągających obroty rzędu 6-7 tys. obr/min. Powyżej tej wartości nadmiar oleju ma zbyt mało czasu, by opuścić komorę regulatora i zawór zamyka się z pewnym opóźnieniem. Są w tym względzie wyjątki (Honda CBX 750 F), ale zazwyczaj hydrauliczną regulację luzu stosuje się w motocyklach o charakterze turystycznym.

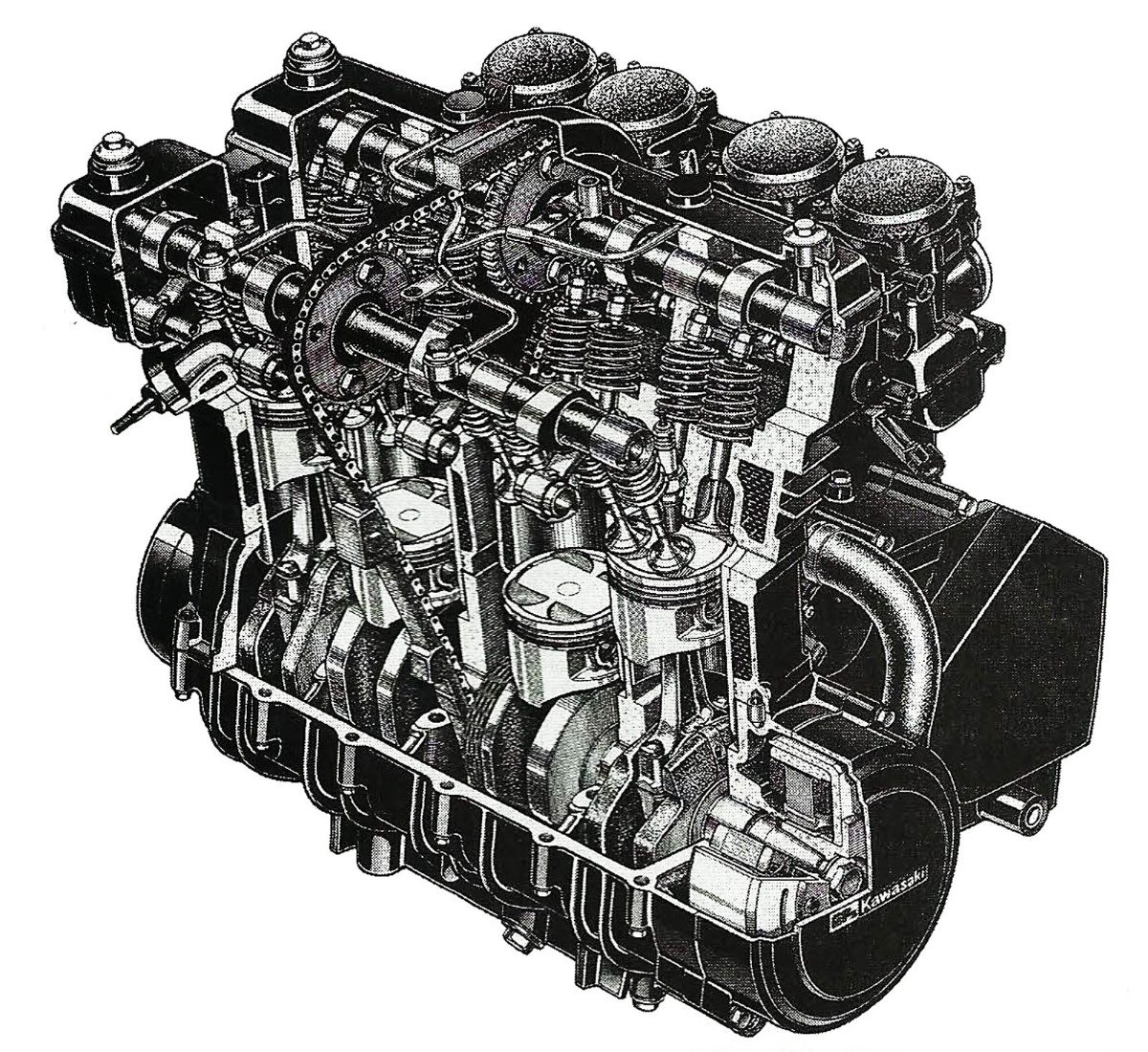

Rozwidlone dźwigienki zabierakowe stosowano również w silnikach rzędowych. W jednostce napędowej Kawasaki GPZ 600R (na zdjęciu), z końca lat osiemdziesiątych, łańcuch rozrządu pracował w tunelu na środku silnika, co zmuszało mechaników do prawie całkowitego demontażu jednostki napędowej podczas wymiany łańcucha

Czasami kontakt z rozrządem jest spowodowany chęcią przywrócenia mocy zdławionemu silnikowi naszego jednośladu. Pojawiają się przy tym określenia „ostre” lub „łagodne” wałki rozrządu. Chodzi tutaj oczywiście o kształt krzywek, które w „ostrej” wersji zapewniają szybsze otwieranie i zamykanie zaworów oraz najbardziej korzystne w powiązaniu z nimi czasy rozrządu. W konsekwencji wzrasta moc jednostki napędowej, chociaż sam układ rozrządu pozostaje oczywiście bez zmian.

Różne systemy napędu zaworów dobiera się w zależności od konstrukcji silnika i stawianych mu wymagań. W wysokoobrotowych, wielocylindrowych jednostkach napędowych z dwoma wałkami rozrządu w głowicy króluje napęd bezpośredni, w którym krzywka uderza bezpośrednio w szklankowy popychacz zamontowany na trzonku zaworu. Taki układ ma wiele zalet, obok dużej szybkobieżności i małych sił bezwładności trzeba podkreślić dużą sztywność mechanizmu. Problemy sprawia jednak kłopotliwa regulacja zaworów za pomocą specjalnych płytek (nierzadko zachodzi konieczność demontażu wałków rozrządu) oraz duże naciski między krzywką a popychaczem (wymagane są najwyższe gatunkowo materiały).

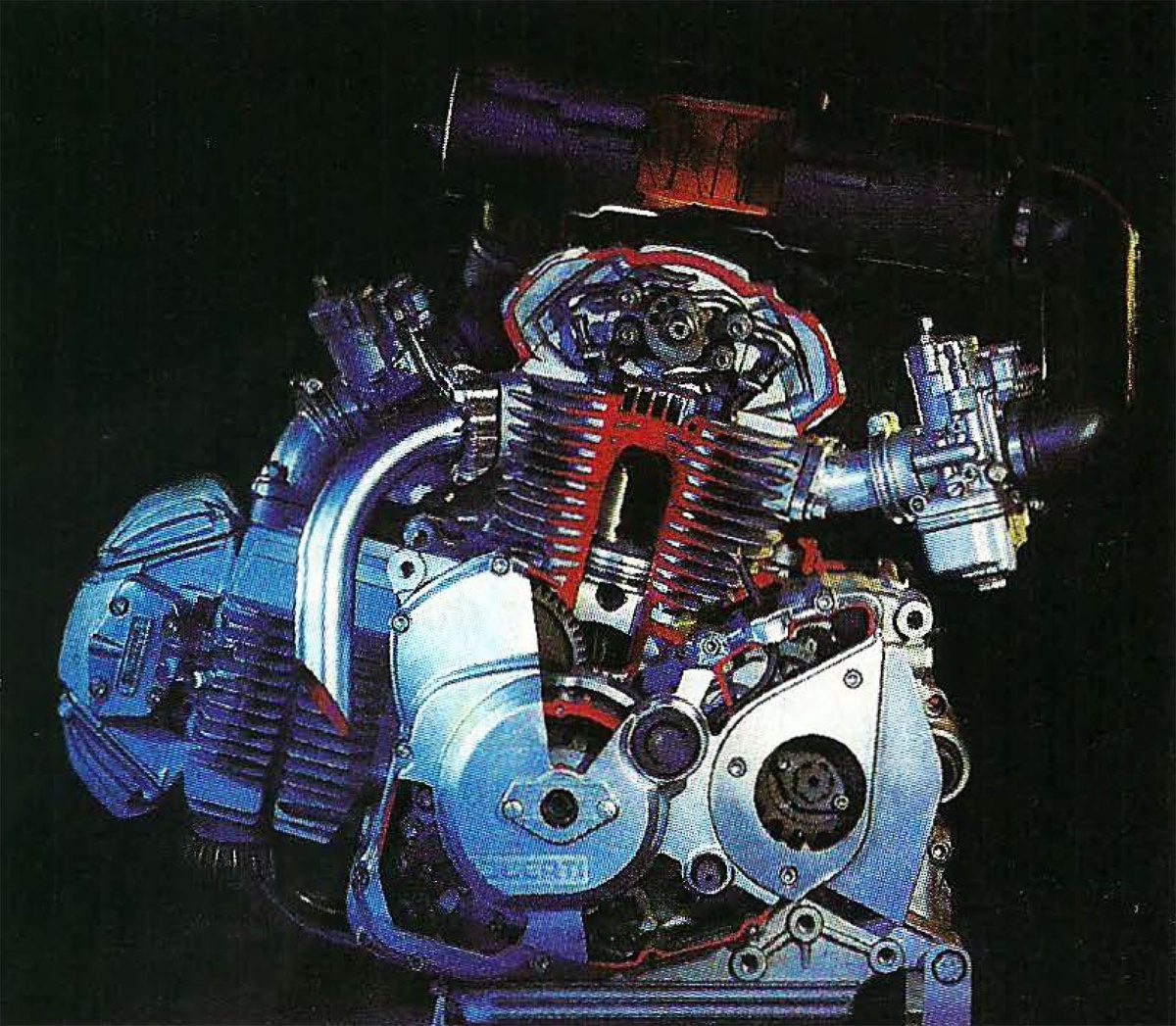

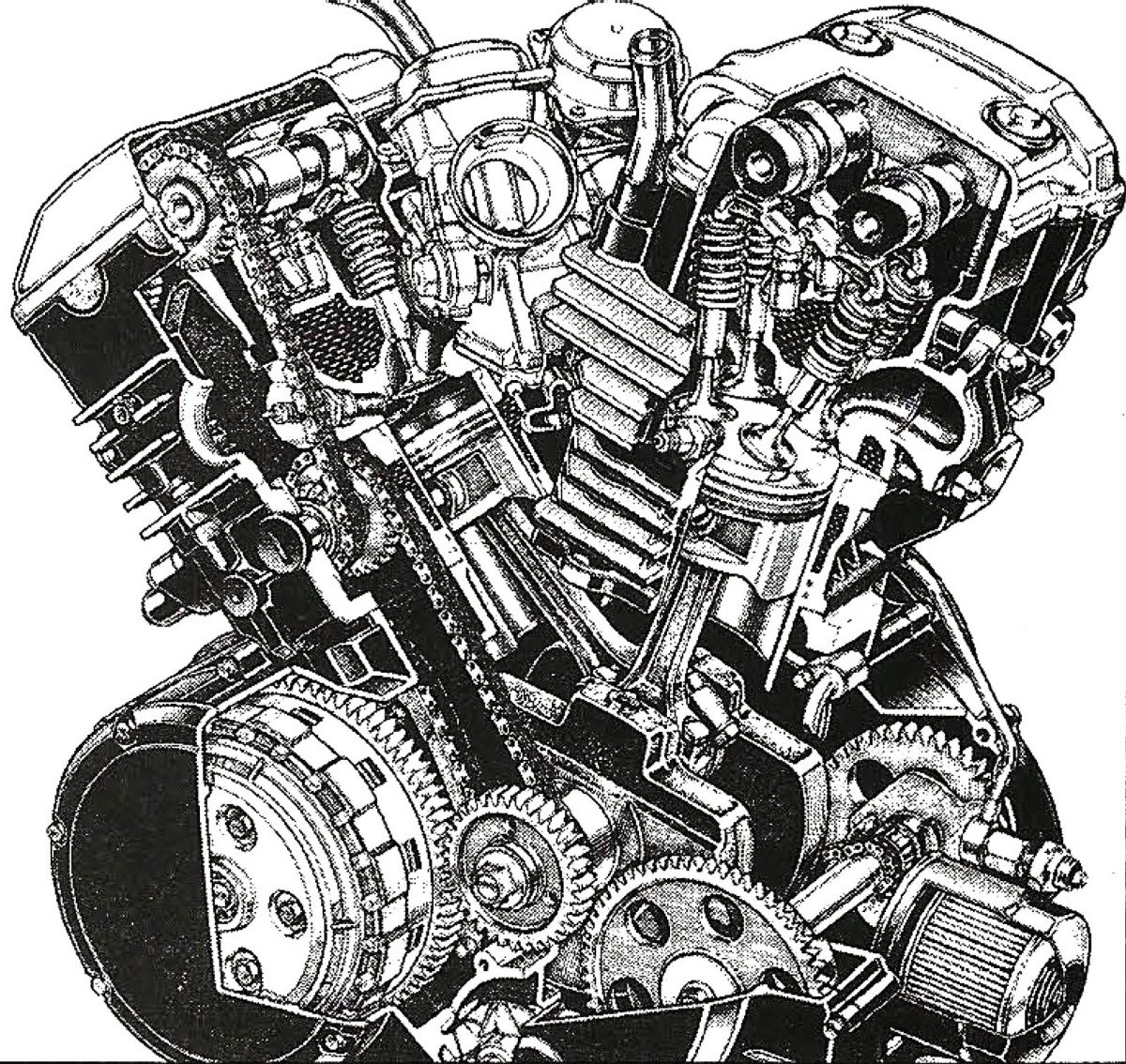

W silnikach widlastych, zwłaszcza tych o spokojnej charakterystyce (choppery, custom), wystarczał zazwyczaj jeden wałek w głowicy i układ dźwigienek. Napędzające je łańcuchy miały jednak monstrualną długość, co zwiększało hałaśliwość jednostki napędowej i zmniejszało żywotność samych łańcuchów (Yamaha XV 750)

Podobne zalety, choć nie w takim już wymiarze, mają układy z jednostronnymi dźwigienkami zabierakowymi. Przy zastosowaniu dźwigienek dwustronnych (nazywanych żartobliwie huśtawkami) znacznie spada szybkobieżność i znacznie wzrastają siły bezwładności. Jednak przy jednym wałku w głowicy układ z dwustronnymi dźwigienkami okazuje się wręcz niezastąpiony.

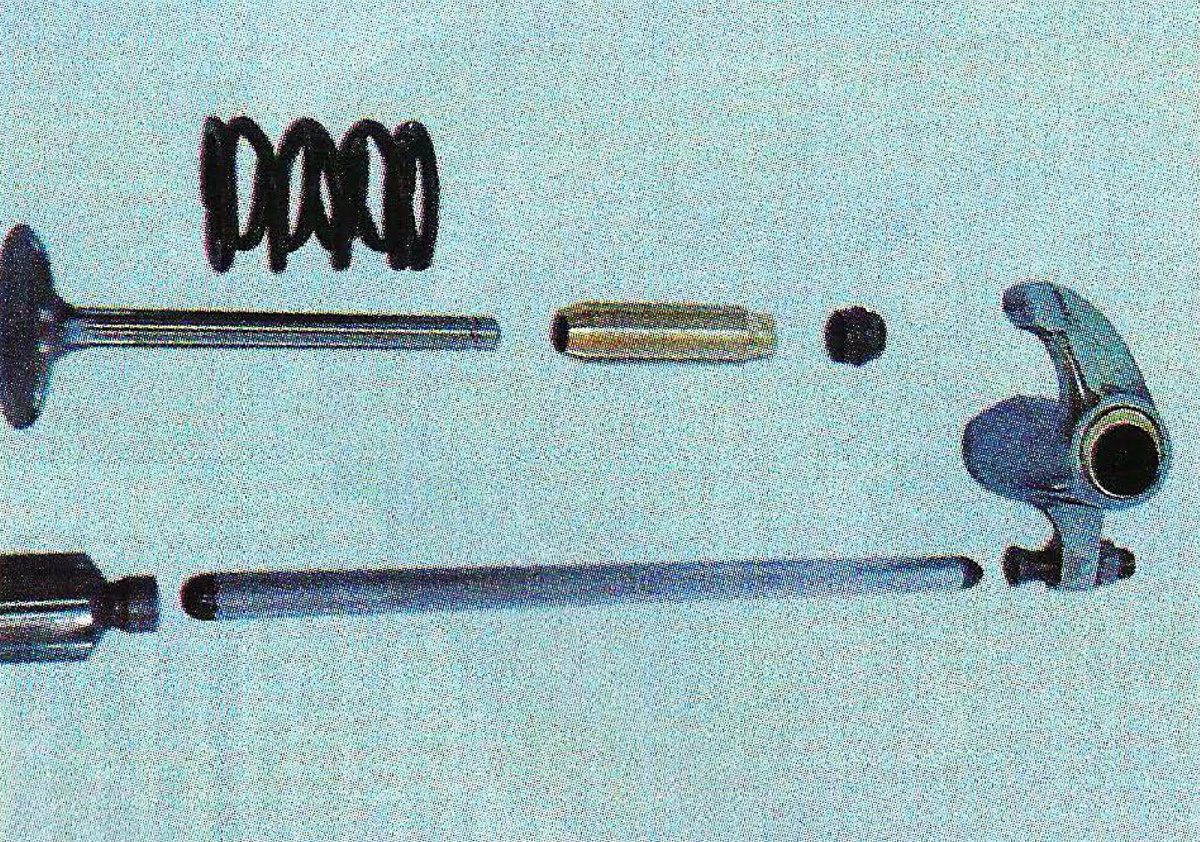

Osobny rozdział to układy rozrządu z pośrednim napędem zaworów. Wałek rozrządu w bloku silnika, długie laski popychaczy i dwustronne dźwigienki mają małą sztywność, dużą masę i jeszcze mniejszą szybkobieżność (zazwyczaj w silnikach do 7000 obr./min). W zasadzie układ taki uchodzi za anachronizm, jednak w niektórych przypadkach, gdy od osiągów silnika ważniejsza jest jego zwarta budowa i prostota konstrukcji, pośredni napęd oddaje nieocenione wręcz usługi. Proszę bowiem zauważyć, że w silnikach widlastych czy bokserach jeden wałek rozrządu przy pomocy odpowiedniej liczby popychaczy jest w stanie obsłużyć dwa, cztery, a nawet sześć cylindrów. Z korzyścią dla kosztów wytwarzania, bowiem laski popychaczy czy dźwigienki są znacznie tańsze i prostsze technologicznie niż wałki rozrządu.

Dwa wałki rozrządu w każdej z głowic długoskokowego silnika widlastego wymagają zastosowania bardzo długich łańcuchów rozrządu. By ograniczyć ich długość, wyciszyć układ i zwiększyć żywotność, zastosowano wałek pośredni. W konsekwencji mamy aż cztery łańcuchy rozrządu, prowadzone po prawej stronie jednostki napędowej, co bardzo ułatwia ich obsługę I wymianę

Trzeba jeszcze wspomnieć o układzie desmodromowym, hołubionym po dziś dzień przez włoskie Ducati, a zastosowanym po raz pierwszy przez firmę Delage w 1912 r. Wymuszanie zamknięcia zaworu krzywką, co jest charakterystyczne dla tego systemu, eliminuje problemy z bezwładnością sprężyn zaworowych (duża szybkobieżność), zapewnia maksymalne przyspieszenia zaworów i niezwykłą precyzję czasów rozrządu. Znacznie wyższe koszty produkcji układów desmodromowych są przyczyną ich małej popularności, konstruktorzy wolą już sukcesywnie ulepszać tradycyjne systemy. Warto jednak spojrzeć na sportowy dorobek stajni Ducati, by przekonać się, jakie korzyści płyną z zastosowania systemu „Desmo”.

Napęd samych wałków przez lata powierzano zębatym lub rolkowym łańcuchom, przy czym w silnikach rzędowych montowano je na środku jednostki napędowej. Było to niekorzystne nie tylko ze względu na czynności obsługowe (podczas wymiany trzeba rozmontować praktycznie cały silnik), ale również od strony termicznych warunków pracy. Przeniesienie napędu wałków rozrządu na prawą lub lewą stronę jednostki napędowej, powszechnie ostatnio praktykowane, znacznie ułatwia obsługę i pozwoliło wyrównać odległości między cylindrami (zachowanie równowagi cieplnej).

Nowoczesny układ rozrządu jednocylindrowca to cztery lub pięć zaworów w głowicy i łańcuch lub pasek zębaty, prowadzony prawą lub lewą stroną silnika (Kawasaki KLR 600)

Łańcuchy królują w napędach rozrządów, bowiem mimo głośnej pracy są bardzo żywotne. Nierzadko wytrzymują one przebieg silnika do naprawy głównej. Taką wytrzymałością nie mogą się poszczycić stosowane w niektórych motocyklach paski zębate z tworzywa sztucznego (Ducati, Honda Gold Wing i ST 1100, Cagiva Elefant), prawdą jest jednak, że pracują one znacznie ciszej.

Dawniej, zwłaszcza w konstrukcjach angielskich, stosowano do napędu wałków rozrządu wałki królewskie. Taki układ, zapewniający bardzo precyzyjne sterowanie czasami rozrządu i niezwykle trwały, jest jednak zbyt drogi we współczesnym systemie wielkoseryjnej produkcji. Wymagające bardzo dużej dokładności wykonania i wysokiej precyzji montażu, wały królewskie z towarzyszącymi im przekładniami zastąpiono z czasem prostymi w produkcji i znacznie tańszymi łańcuchami.

Wydawałoby się, że powiedzieliśmy o rozrządzie wszystko, a ogrom rozmaitych czynników i rozwiązań konstrukcyjnych wpływających na jego pracę przyprawia o zawrót głowy. Nic bardziej mylnego. W grę wchodzą jeszcze inne sprawy, które wymagają uwzględnienia przy tworzeniu tej misternej konstrukcji. Okazuje się na przykład, że nie tylko sprężyna jest elementem sprężystym w układzie napędu zaworów.

W zasadzie żadna część nie jest idealnie sztywna. Sprężystość pozornie sztywnych elementów sprawia na przykład, że rzeczywiste wzniosy zaworów odbiegają niekiedy od założonych. Z tego samego powodu różnice w czasach rozrządu mogą sięgać nawet 40 stopni ! Znacznie pogarsza to pracę silnika, a drgania, w które wpada rozrząd z powodu sprężystości wałków rozrządu, popychaczy i dźwigienek, obniżają żywotność elementów (wspomniane wcześniej odskakiwanie zaworów od gniazd).

W silnikach widlastych, niezależnie od liczby cylindrów, wystarcza nawet jeden wałek rozrządu. Resztę załatwiają długie laski popychaczy i dźwigienki zaworowe. Duża masa elementów sprawia, że nie grzeszą one szybkobieżnością (Moto Guzzi)

Analizując powyższe rozważania nasuwają się dwa wnioski. Po pierwsze, musimy być wdzięczni losowi, że nasz kontakt z rozrządem sprowadza się do stosunkowo prostych czynności obsługowych. Po drugie, trzeba pamiętać, że dbałość o prawidłowe luzy zaworowe zapewni nam nie tylko maksymalną moc i minimalne zużycie paliwa naszego jednośladu, ale również znacznie wyższą trwałość wielu części silnika i cichszą jego pracę. I pomyśleć, że to wszystko zależy od setnych części milimetra i całego mnóstwa mechaniczno-materiałowych subtelności. Jak w szwajcarskim zegarku.