W taki żartobliwy sposób określa się często element przeniesienia napędu, który przenosi moment obrotowy z wałka zdawczego skrzyni biegów na tylne koło. Nazwa ta jest oczywiście błędna, specjalny pasek zębaty, wykonany z tworzywa sztucznego wzmacnianego kevlarowymi włóknami nie ma żadnych ogniw i w żadnym calu nie jest nawet podobny do łańcucha. Stanowi jednolity element i do złudzenia przypomina raczej samochodowe paski rozrządu.

Pomysł przenoszenia napędu w jednośladach za pomocą elastycznej taśmy jest stary jak sam motocykl. Nie zapominajmy, że wiele pionierskich konstrukcji między silnikiem a tylnym kołem miało parciany pas transmisyjny, jako żywo przypominający przeniesienie napędu w prymitywnych maszynach rolniczych. Wzrost mocy silników i coraz większe prędkości osiągane przez dwukołowe pojazdy wymusiły na konstruktorach stosowanie łańcuchów napędowych. Dopiero rewolucja w przemyśle chemicznym i osiągnięcia w zakresie tworzyw sztucznych pozwoliły na opracowanie czegoś, co z powodzeniem mogło zastąpić łańcuchy.

Paski zębate pojawiły się w motocyklach seryjnych na początku lat osiemdziesiątych i, o dziwo, zainteresowali się nimi zazwyczaj niegoniący za nowoczesnością inżynierowie Harleya-Davidsona. Wolnoobrotowe, niezbyt szybkie maszyny z Milwaukee były wręcz stworzone do wdrożenia nowego pomysłu, zresztą skośnoocy inżynierowie montowali paski także w niezbyt szybkich motocyklach klasy średniej. Jako pierwsza z firm japońskich pasek napędowy zastosowała Kawasaki w modelu Z 440 LTD w 1982 r.

Największym wrogiem paska w układzie przeniesienia napędu jest bowiem prędkość, a właściwie zmiany odległości osi tylnego koła od osi wałka zdawczego przy dużych, właśnie przy dużych prędkościach. Co prawda paski zębate w napędach rozrządu pracują przy obrotach silnika rzędu 8 tys. obrotów (a nawet więcej), ale zauważmy, że pracują one przy stałym naprężeniu.

Aby zapewnić takie warunki pracy trzeba albo zastosować układ specjalnych dźwigni albo montować wahacz w osi wałka zdawczego skrzyni biegów. Pierwsze rozwiązanie jest drogie w produkcji seryjnej i znacznie cięższe od tradycyjnych wahaczy. Drugie wymaga po pierwsze, zamocowania jednostki napędowej „na sztywno” (przenoszenie wibracji silnika na ramę) i bardzo solidnego (a więc ciężkiego) bloku silnika.

Jest to chyba zasadniczy powód braku szerszego zainteresowania paskami zębatymi u konstruktorów szybkich bolidów. Skomplikowane zawieszenie czy skomplikowane konstrukcyjnie, specyficzne łożyskowanie wahacza znacznie podniosłoby koszty produkcji i cenę finalnego wyrobu. Na dodatek sam pasek kosztuje tyle, co dobrej klasy łańcuch napędowy (w Niemczech ok. 400 DM), a więc po podsumowaniu wzrost kosztów byłby znaczny.

Zalety cichego napędu nie przekonują chyba tych, którzy skrupulatnie liczą pieniądze. Nie zapominajmy, że produkcja seryjna to nie 1 tys. czy 10 tys. sztuk, ale liczby idące w miliony. Nawet kilka dolarów przemnożonych przez kilkaset tysięcy daje zawrotną sumę. Zresztą, konstruktorzy szukają oszczędności nie tylko w układach napędowych.

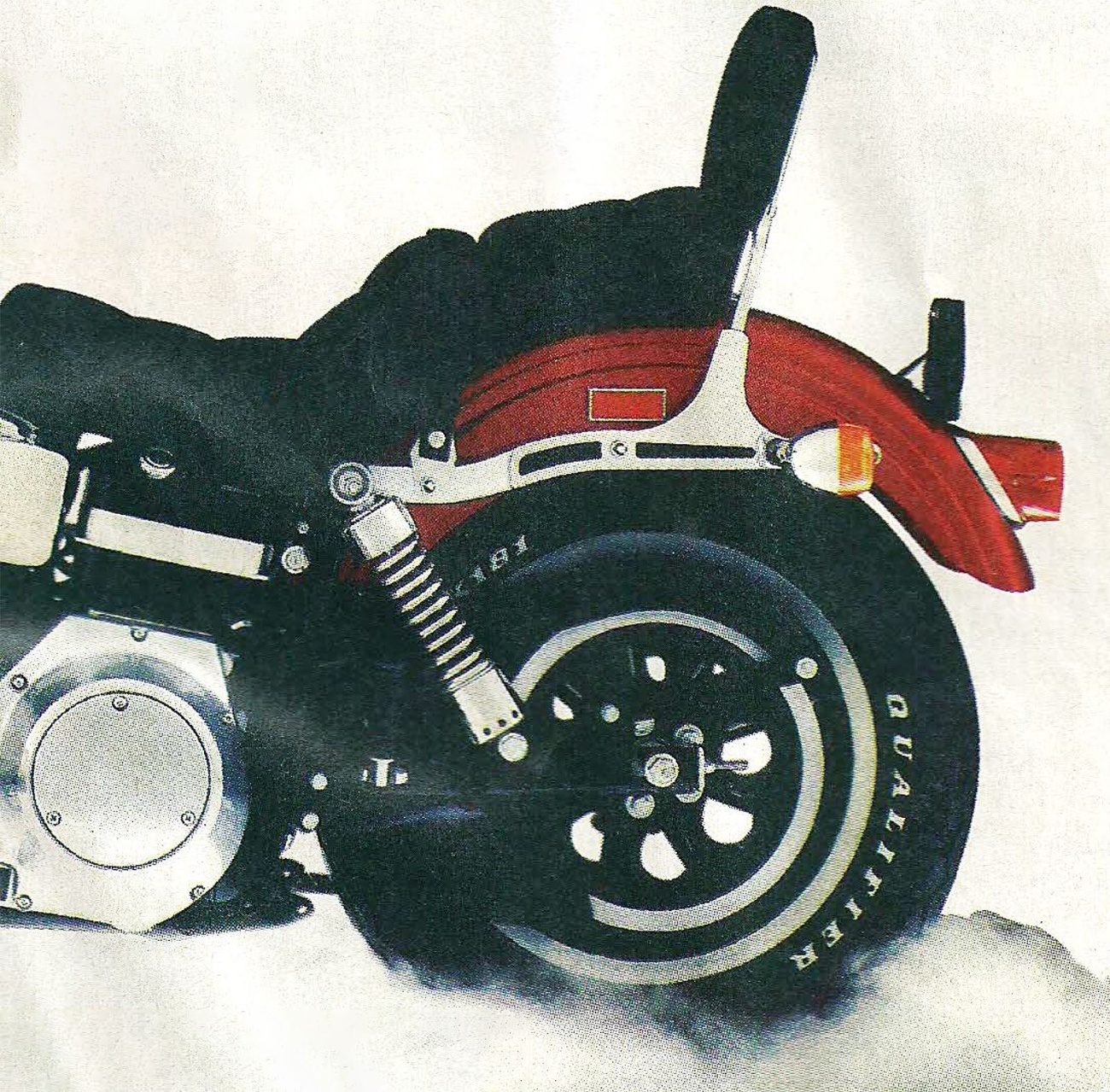

Póki co zalet „gumowego łańcucha” możemy szukać tylko w Suzuki LS 650 i wszystkich modelach Harleya-Davidsona (oprócz wyścigowego VR 1000). Te ostatnie, z racji swojej długości, w przerażającym tempie niszczyły łańcuchy napędowe. Paski zębate o stalowo-aramidowej konstrukcji, wprowadzone na początku lat osiemdziesiątych, położyły temu kres. Mowa o zaletach ma więc w tym przypadku pełne uzasadnienie, pasek góruje nad łańcuchem i wałem napędowym nie tylko niższą masą i znacznie cichszą pracą, ale również znacznie „łagodniejszym” przenoszeniem napędu i trwałością.

Układ napędowy z paskiem zębatym nie ma dokuczliwych szarpnięć i metalicznego stuku przy zmianie obciążeń. W przypadku łańcuchów i wałów napędowych przeniesienie momentu obrotowego zostaje przecież poprzedzone skasowaniem luzu między ogniwami lub zębami przekładni głównej. Co prawda sam pasek praktycznie nia ma żadnej elastyczności, ale szarpnięcia są łagodzone samą konstrukcją ząbków na jego wewnętrznej stronie. Kolejną zaletę stanowi brak konieczności obsługi paska w trakcie eksploatacji. Potwierdziła to praktyka, chociażby w Kawasaki GPZ 305 Belt Drive. Pasek wytrzymywał bez trudu przebiegi rzędu 40 tys. km i wymagał jedynie sporadycznie naciągania.

W zasadzie jedynym niedomaganiem paska zębatego może być nieprzyjemne „skrzypienie”. Dokładne umycie elementu i pokrycie talkiem usuwa tę przypadłość na bardzo długo. Za kolejny problem można uznać konieczność demontażu wahacza podczas zakładania nowego paska, ale przecież nierozbieralne łańcuchy typu O-Ring także wymagają rozebrania tylnego zawieszenia. Obecnie produkowane motocykle z paskiem zębatym w układzie napędu nie mają co prawda ani wahaczy łożyskowanych w osi wałka zdawczego, ani układów dźwigni przy wahaczu tylnego koła, ale łatwo zauważyć, że nie są to zbyt szybkie pojazdy, a skok tylnych zawieszeń nie przekracza 105 mm.

Być może dalszy rozwój przemysłu chemicznego i postęp w dziedzinie tworzyw sztucznych pozwoli na takie udoskonalenie pasków zębatych, że wyprą one z jednośladów ciężkie, głośne i wymagające ciągłego smarowania łańcuchy. Ta chwila, jeśli w ogóle nastąpi, nie nadejdzie jednak zbyt szybko.

A może są jeszcze inne powody, znane tylko producentom jednośladów, które każą im odnosić się z dystansem do pasków zębatych? Wszak ponad 30% wszystkich produkowanych na świecie motocykli z powodzeniem mogłoby mieć montowane „gumowe” przeniesienie napędu: ciche, trwałe i praktycznie nie wymagające obsługi. Być może kiedyś poznamy odpowiedź na to pytanie.