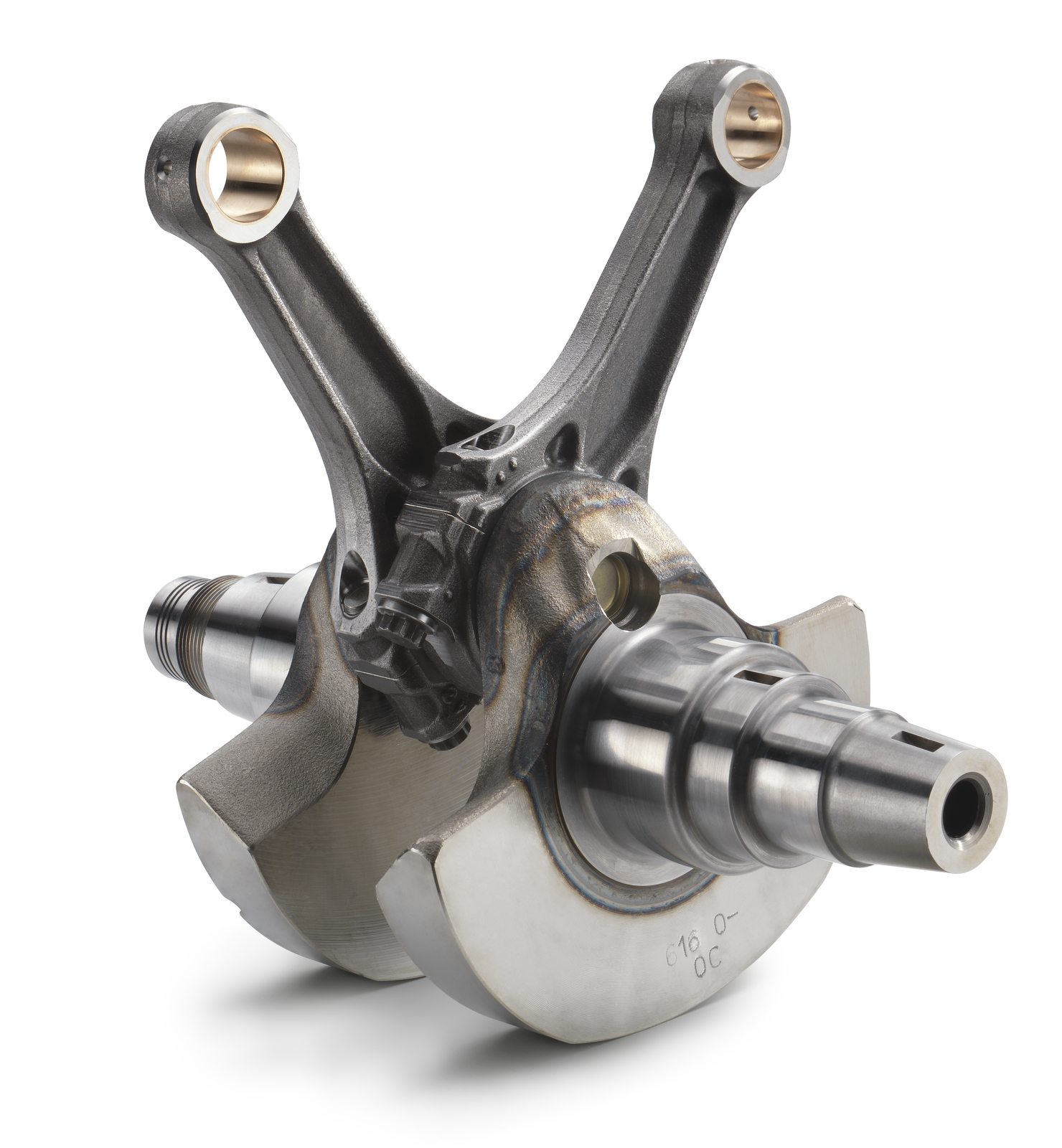

W bitwie o osiągi na pierwszej linii frontu walczą tłok i korbowód, które są poruszane energią powstałą w trakcie wybuchu mieszanki. Ale żeby ich praca była użyteczna, trzeba ruch posuwisto-zwrotny zamienić na obrotowy. Tutaj do gry wchodzi wał korbowy – element niezwykle trwały i z pozoru prosty.

Na skróty:

Wał korbowy powstał na długo zanim w ogóle ktokolwiek wyobraził sobie silnik spalinowy. Pierwsza konstrukcja tego typu pojawiła się już za czasów chińskiej dynastii Han, ok. 200 lat p.n.e., i znalazła zastosowanie w młynie wodnym. Forma wału korbowego bardziej zbliżona do tej znanej z silników spalinowych rozwinięta była sporo później, bo w okresie XIII-XV wieku, przez znanych wynalazców, jak Ismail al-Jazari czy Leonardo Da Vinci. Wciąż jednak wiele różniło wynalazki sprzed wieków od wałów, które znajdziemy w naszych silnikach. Niezmienna pozostawała ich wspólna funkcja – zamiana ruchu posuwisto-zwrotnego na obrotowy.

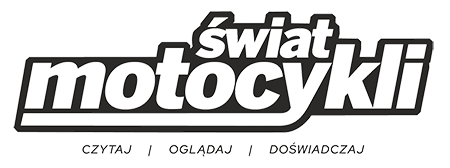

Bez wału korbowego nie tylko praca tłoków byłaby bezużyteczna. Rozrząd i sprzęgło również nie miałyby co robić

Polski akcent

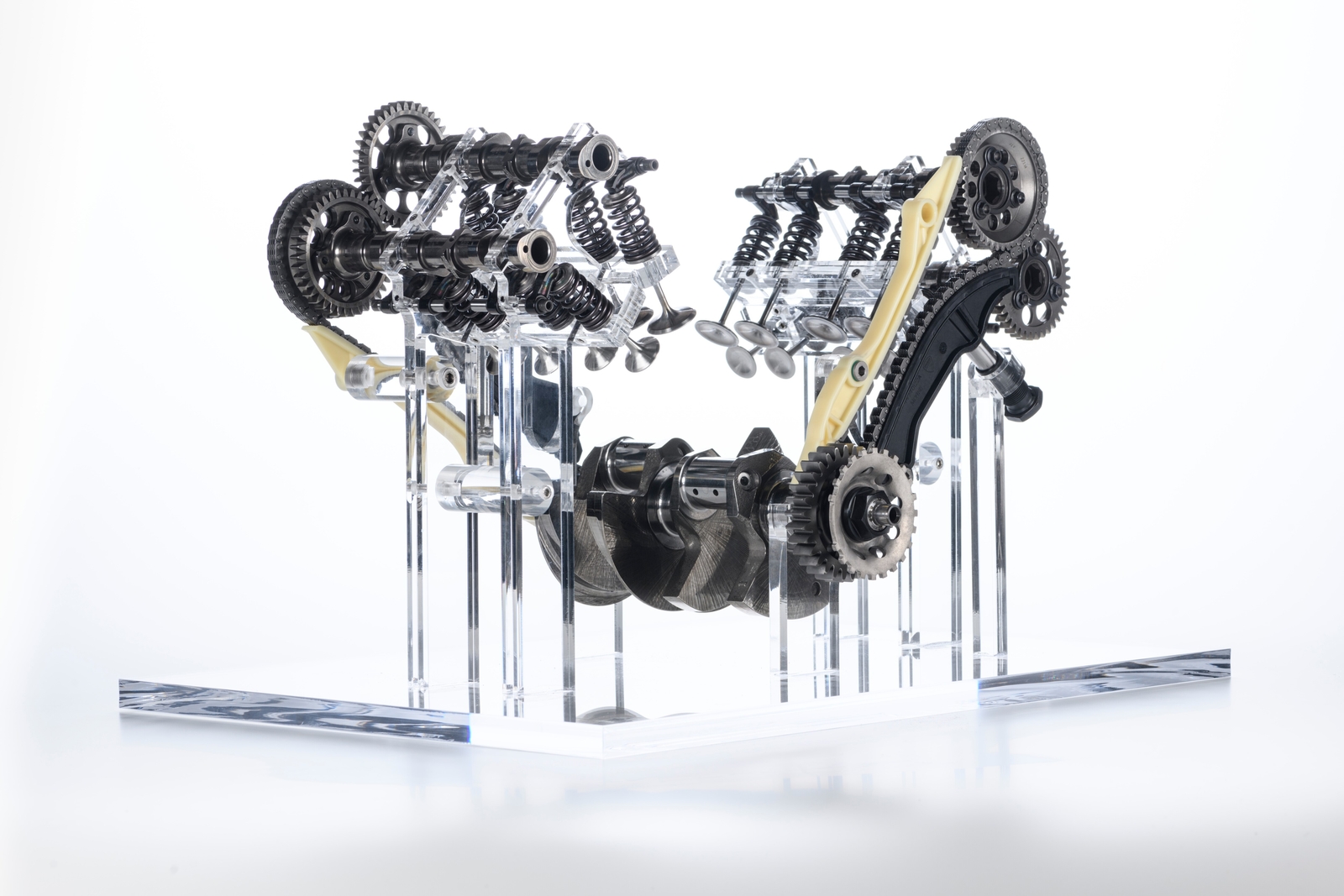

Pracujący w jednostce napędowej naszego motocykla wał korbowy musi wytrzymywać potężne obciążenia, sięgające chwilowo nawet kilku ton! Do tego wszystkiego dochodzą wysoka temperatura pracy, wysokie obroty i po prostu wibracje. To wszystko sprawia, że wał jest w trakcie pracy nieustannie poddawany siłom, które próbują go rozciągać, zginać, ściskać, ścinać i skręcać. Dlatego niezmiernie ważne jest to, jak i z jakiego materiału jest wykonany. Odlewane elementy znajdują tu zastosowanie niezmiernie rzadko i jeśli już się zdarzają, to tylko w tanich i małolitrażowych skuterach czy motorowerach. Jeszcze rzadziej spotyka się wały odlewane z żeliwa, które zniknęły niemal całkowicie w okolicach lat 60. XX w.

W bardziej złożonych silnikach koła zębate napędzające rozrząd czy wałki wyrównoważające są stałym elementem wału

Obecnie najczęściej stosuje się wały odkuwane ze stopów stali niskowęglowej, które są jednocześnie plastyczne i wytrzymałe na zginanie i rozciąganie. A dodatkowej wytrzymałości na te siły nadaje im właśnie proces kucia, który zapewnia bardziej jednolitą strukturę i przebieg ziarna. Co ciekawe, wały korbowe produkuje się z użyciem technologii kucia opracowanej w 1961 roku przez polskiego inżyniera Tadeusza Ruta, tzw. metody TR (lub nowszej N-TR), która przyspieszyła proces i pozwoliła zaoszczędzić zarówno materiał, jak i czas oraz finanse, przy jednoczesnym zwiększeniu jakości gotowego wyrobu.

Dopieszczenie obowiązkowe

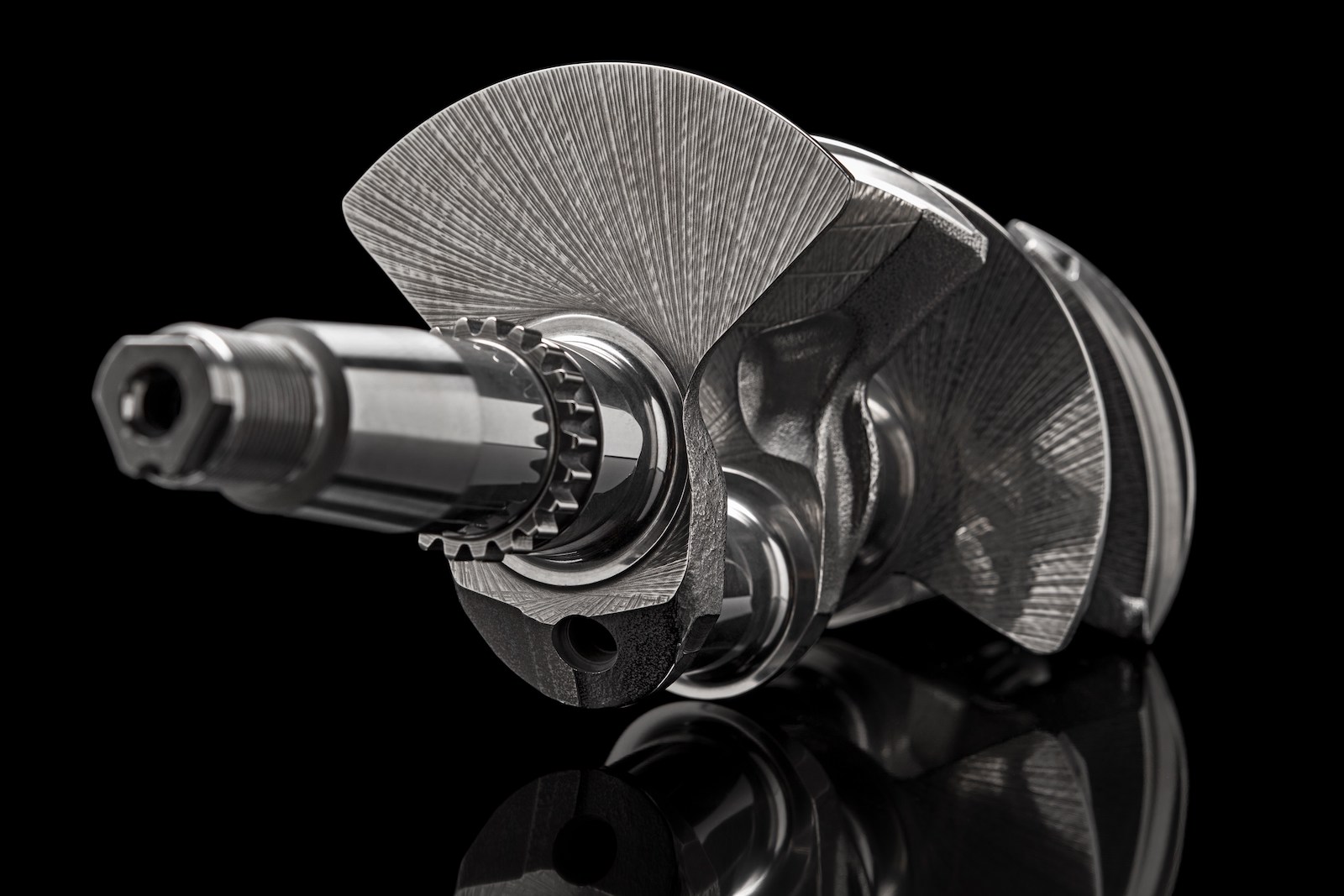

W przeciwieństwie do tłoków, w przypadku wału odkuwka znacznie bardziej przypomina produkt gotowy do montażu w silniku. Nie zmienia to jednak faktu, że po wyjściu spod prasy wymaga obróbki. Miejsca takie jak czopy korbowodowe (na których pracują korbowody) oraz czopy główne, które wyznaczają oś obrotu wału, wymagają dokładnego wygładzenia powierzchni, tak aby nie występowało tarcie między czopem a łożyskiem czy panewką. Następnie fragmenty te są utwardzane albo za pośrednictwem hartowania indukcyjnego, albo poprzez azotowanie. Podobnie postępuje się z powierzchniami, na których osadza się koło zamachowe i kosz sprzęgłowy, na które przekazywany jest napęd.

Przecięcia, otwory czy polerowanie służą lepszemu wyważeniu, smarowaniu i zmniejszeniu tarcia w trakcie pracy wału. A przy okazji potrafią stworzyć ładną rzecz

Ale to nie koniec dopieszczania wału. W jego wnętrzu trzeba także wykonać otwory, przez które transportowany będzie olej do panewek na czopach głównych i korbowodowych. Na koniec zostaje jeszcze wyważenie wału, które polega na ewentualnym zdjęciu materiału z przeciwwag. Jest to szczególnie ważne, bo wał niewyważony to wał drgający, co nie tylko przekłada się na trwałość elementu, ale i kulturę pracy motocykla. Trzeba bowiem wiedzieć, że wał, a dokładniej jego przeciwwagi, to elementy najskuteczniej tłumiące siły masowe pierwszego rzędu, czyli wynikające z sił wytwarzanych w skrajnych położeniach tłoka i korbowodu.

Niezastąpiona stal

W wielu częściach silnikowych stosuje się metale lekkie, jak aluminium czy tytan, ale nie w przypadku bohaterów tego artykułu. Tutaj wciąż niepodzielnie króluje stal i nie ulegnie to raczej zmianie. I choć aluminium jest dużo lżejsze, to odpada w przedbiegach ze względu na swoją rozszerzalność cieplną, która wymusza luźniejsze pasowanie, a co za tym idzie – większe zużycie panewek/łożysk zanim silnik osiągnie temperaturę roboczą. Ponadto aluminium jest znacznie mniej plastyczne i odporne na rozciąganie od stali oraz szybciej się starzeje. Tytan natomiast jest w teorii pozbawiony wad aluminium, ale ma zbyt duży współczynnik tarcia, by trwale pracować z panewkami.

Tłoki i korby w skrajnych położeniach generują ogromne drgania, tzw. siły masowe I rzędu. Na szczęście wał tłumi je niemal całkowicie

Czy to oznacza, że nie ma czegoś takiego jak tuningowe wały? Ależ oczywiście, że są i to nawet kilka rodzajów. Można je wykonać np. z lżejszej i wytrzymalszej stali, co już daje znaczące rezultaty. Lżejszy wał nie tylko pozwala na osiąganie wyższych obrotów i mocy, ale także zmniejsza masy wirujące i czyni motocykl łatwiejszym w prowadzeniu. Poziom wyżej są wały wycinane z jednego kawałka kutej stali, których w sprzedaży raczej się nie spotyka, ze względu na długi i kosztowny proces produkcji. To rozwiązanie jest przeznaczone dla osób czy zespołów wyścigowych, które potrzebują elementu o niesamowitej wytrzymałości i lekkości oraz nietypowych wymiarach i wadze. W innych przypadkach nie ma potrzeby stosowania tak drogiego podzespołu.

W silnikach widlastych korbowody montowane są na jednym czopie, co nie zdarza się w innych jednostkach

Prawie niezniszczalny

Wały w silnikach motocyklowych są z natury elementami niesamowicie wytrzymałymi i również te standardowo montowane są w stanie wytrzymać duże obciążenia, nawet gdy jednostka jest po tuningu. Jest to element, który zasługuje na miano niemal niezniszczalnego. Sytuacje, w których wał ulega awarii są stosunkowo rzadko spotykane i wynikają albo z wady materiałowej, albo z „chorób współistniejących”. Wśród nich najczęstsze są nadmierne zużycie panewek lub usterka smarowania, przez co zacierają się czopy korbowodowe. Na szczęście w większości sytuacji taka usterka jest stosunkowo prosta w naprawie i czopy wystarczy dokładnie przeszlifować.

Bardzo prawdopodobne, że spośród wszystkich części silnikowych, to wał korbowy najbardziej zasługuje na miano niezniszczalnego

Zdecydowanie gorszym scenariuszem jest przegrzanie, które czasem trwale osłabia wał i może sprawić, że konieczna będzie jego wymiana. Na szczęście te sytuacje są bardzo rzadkie i przez większość czasu wał nie domaga się specjalnej opieki. Gdyby wszystkie podzespoły takie były, życie motocyklisty stałoby się zdecydowanie łatwiejsze!

Zdjęcia: KTM, BMW, archiwum autora