Paliwo wytryskuje rześko z dyszy gaźnika, rozpędzony strumień powietrza porywa je w głąb kanału ssącego z prędkością dziesiątków metrów na sekundę. Powstaje aerozol – mieszanina powietrza i mniej lub bardziej rozpylonych kropelek paliwa.

W wirach przepływu i zderzeniach ze ściankami kanału kropelki paliwa rozbijane są na jeszcze mniejsze drobiny, które wirując wraz z przepływającym powietrzem intensywnie parują. Parując zmniejszają swoją średnicę. Cięższe cząsteczki, o dużej bezwładności, wypadają ze strumienia, zderzając się z załomami ścianek kanału rozbijają się na mniejsze krople lub tworzą cieniutką warstewkę pokrywającą powierzchnię kanału, pchaną pędem powietrza ku zaworowi ssącemu. Im mniejsza jest średnica kanału, tym większa jest prędkość mieszanki przezeń przepływającej i, co za tym idzie, lepsze rozpylenie paliwa w powietrzu.

Kropelki paliwa związane są ze sobą siłami molekularnymi. Aby paliwo mogło wyparować, siły te należy pokonać. A więc należy dostarczyć cząsteczkom paliwa energii – ogrzać je. Ciepło pobierane jest z przepływającego powietrza i ścianek kanału ssącego. Stąd silne oziębianie gaźnika, powodujące przy dużej wilgotności powietrza skraplanie się pary wodnej, a w ekstremalnych warunkach – oblodzenie gardzieli.

Nie wszystkie cząsteczki paliwa zdążą wyparować przed dotarciem do komory spalania. Benzyna nie jest jednorodną substancją, jest mieszaniną wielu związków chemicznych. Każda drobina paliwa jest miniaturową kolumną destylacyjną. Z powierzchni ulatniają się najpierw najbardziej lotne frakcje paliwa, potem dopiero te cięższe. Te najbardziej zatwardziałe uderzają o dno tłoka, a ciepło promieniujące z nagrzanej komory spalania i wynikłe ze sprężania mieszanki powoduje ich ostateczne odparowanie. Teraz wystarczy mała iskierka i… silnik poszedł w ruch. Lecz aby ten niewidoczny dramat zaistniał w naszym silniku, niezbędne jest dające energię paliwo i gaźnik, odpowiedzialny za przygotowanie paliwa do spalania.

Trochę chemii: mieszanka przestaje być palna przy stosunku wagowym 6,5 kg powietrza do 1 kg paliwa. Przy stosunku 13:1 silnik osiąga maksymalną moc, a przy 16,5:1 pracuje najekonomiczniej. Objętościowo ma się to jak 9000 do 1. Powyżej 20 kg powietrza na 1 kg paliwa silnik traci gwałtownie moc i ma skłonność do spalania stukowego.

Skład mieszanki powinien ulegać zmianie wraz ze stopniem obciążenia silnika. Przy małych prędkościach obrotowych biegu jałowego mieszanka powinna być stosunkowo bogata (zasobniejsza w paliwo), aby ułatwić rozruch silnika. W miarę zwiększania obrotów mieszanka powinna być nieco uboższa, by zapewnić ekonomiczną pracę silnika. Przy pełnym otwarciu przepustnicy mieszanka powinna być bogatsza, tak by umożliwić pracę silnika z pełną mocą.

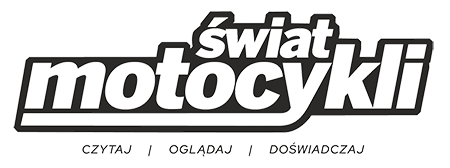

Gaźnik składa się z wielu elementów, tworzących kilka układów. Są to: układ zasilania w paliwo, obrotów biegu jałowego i główny.

Po pierwsze: komora pływakowa. Ma ona za zadanie zapewniać stałe zaopatrywanie w paliwo, niezależnie od poziomu paliwa w zbiorniku motocykla i jego chwilowego zużycia. Realizowane jest to poprzez prosty mechanizm pływaka i zaworka iglicowego, odcinającego dopływ paliwa powyżej pewnego, stałego poziomu w komorze. Drugi układ to układ biegu jałowego, wytwarzający mieszankę przy zamkniętej przepustnicy. Dostarcza on tylko tyle mieszanki, ile potrzebne jest do pracy silnika na wolnych obrotach. Jego wydatek określony jest przez dyszę wolnych obrotów i regulowany śrubą regulacyjną biegu jałowego. Najważniejszy jest układ główny zasilający silnik w trakcie pracy. Składają się nań: dysza główna paliwa, rozpylacz, przepustnica i iglica. Ich zadaniem jest wytworzenie mieszanki o stałym składzie ilościowym paliwo-powietrze, w pełnym zakresie obrotów silnika.

Pierwsze Junaki wyposażone były w angielskie gaźniki Amal 276/ 117/ R, o średnicy gardzieli 1 cal. Wszystkie późniejsze egzemplarze wyposażano w gaźnik polskiej produkcji Pegaz G26 Ul, o średnicy gardzieli 26 mm. Był on wyraźnie wzorowany na gaźniku Amal Monoblock. Charakterystyczna dla obu jest konstrukcja komory pływakowej znajdującej się po boku korpusu gaźnika. Trzeba przyznać, że konstrukcja Pegaza wychodzi obronną ręką w porównaniu z Amalem, a to z racji większej odporności na zapędy domorosłych mechaników. Mocowanie komory pływakowej Pegaza jedną, centralną śrubą jest znacznie pewniejsze niż trzy wkręty Amala.

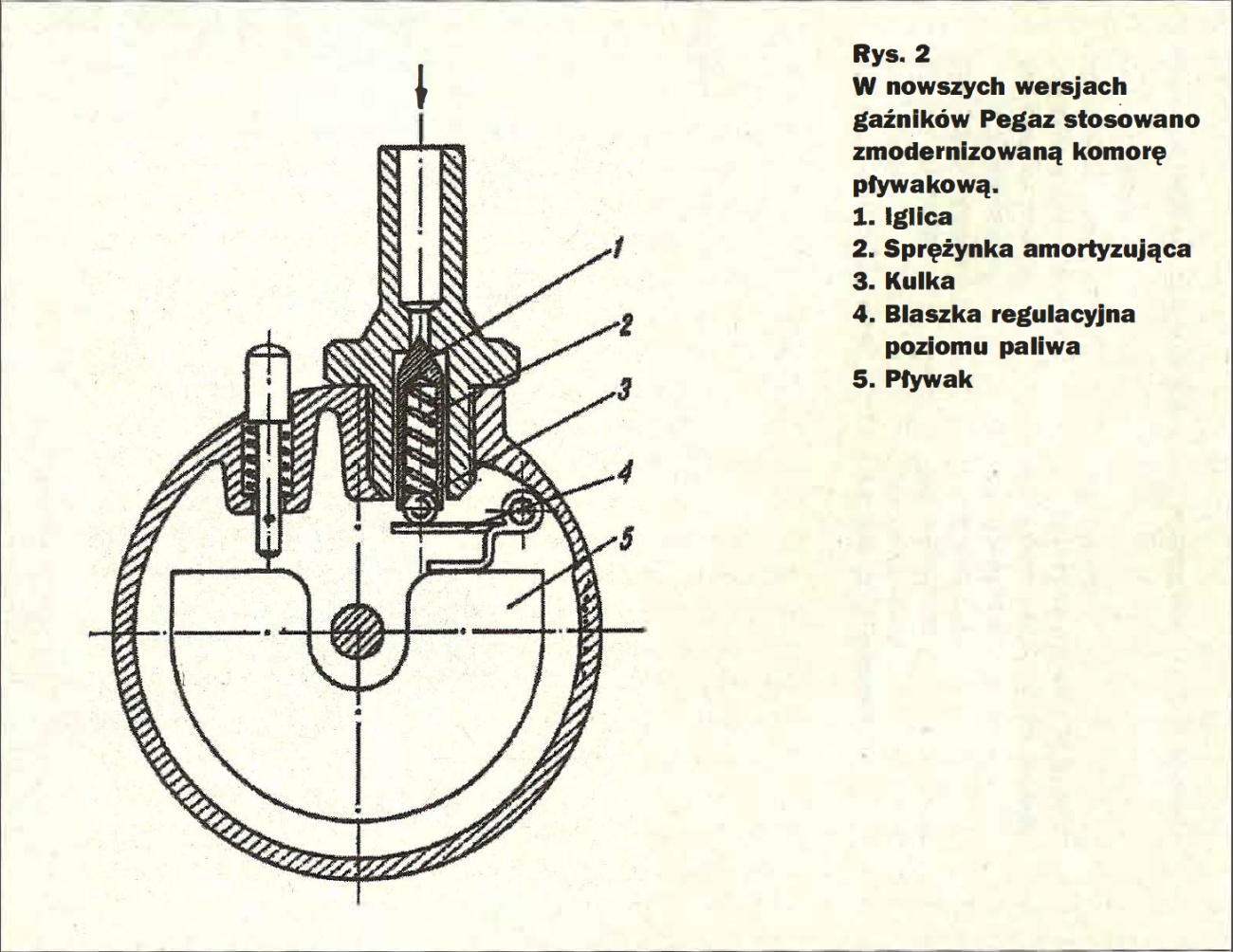

Następnie należy odkręcić śrubę kadłuba 16 i wyjąć kadłub gardzieli 2 łącznie z dyszą główną paliwa 13, rozpylaczem 14, dyszą główną mieszankową 3 i dyszą biegu jałowego 4. Wymienione elementy umieścić w wanience z rozcieńczalnikiem Nitro i umyć pędzlem. Wszystkie otwory przedmuchać powietrzem. Niedopuszczalne jest przepychanie dysz drutem. Poprzez rozkalibrowanie precyzyjnie dobieranych otworów drutem, czynimy dysze bezużytecznymi. Przepustowość każdej dyszy, określona cechą wybitą na jej obudowie, jest mierzona ilością wody (w ccm), która przepłynie przez nią w czasie 1 minuty pod nadciśnieniem 1 m w temperaturze 20°C. Przepustowość dyszy głównej wynosi 140 +/- 2 ccm, a dyszy biegu jałowego 45 +/- 1 ccm.

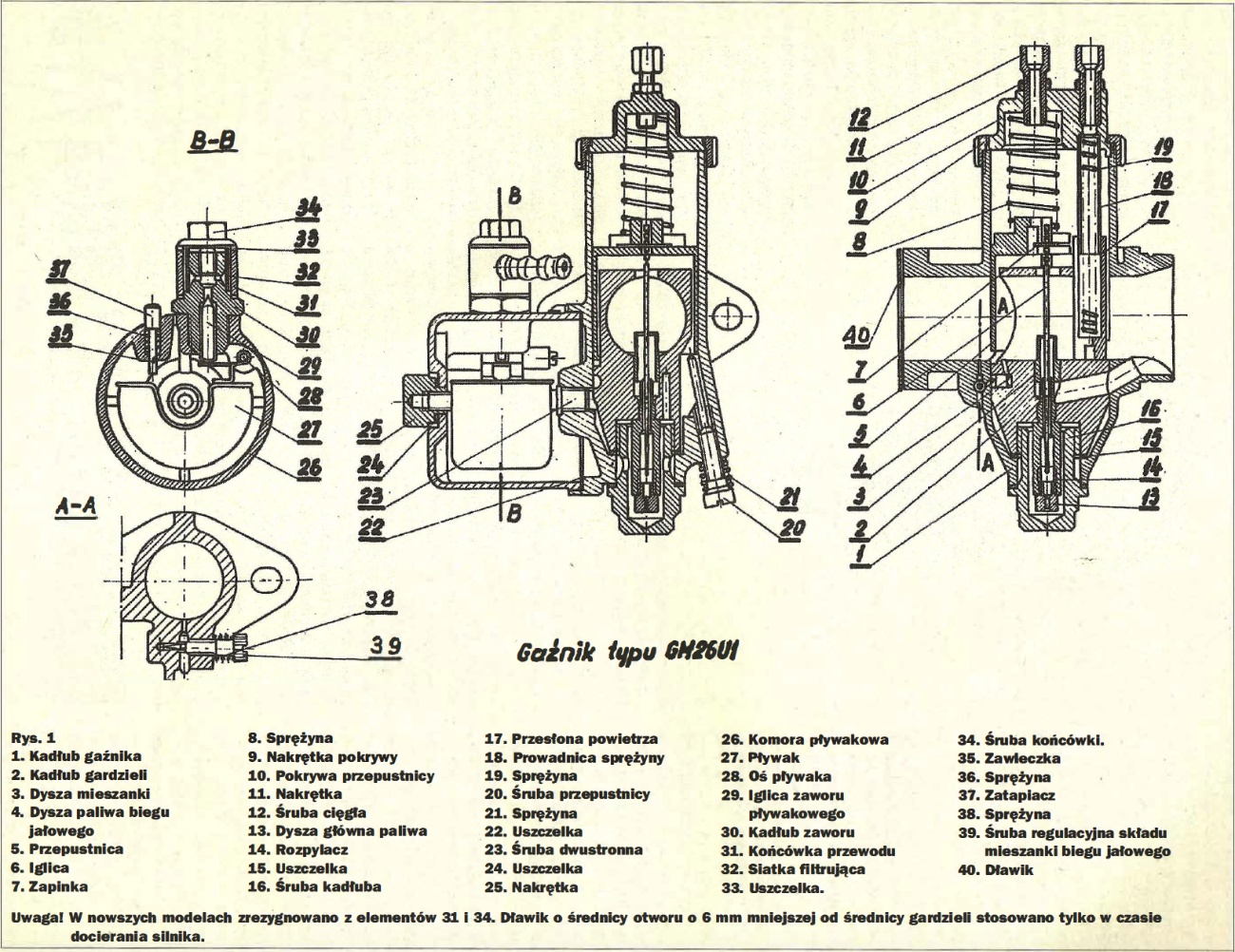

Do najczęstszych uszkodzeń gaźnika należą: niedrożność dysz paliwowych, nieszczelność pływaka, wybicie zaworka iglicowego, uszkodzenie uszczelek i skrzywienie płaszczyzny kołnierza gaźnika. Nieszczelność pływaka powoduje przedostawanie się paliwa do jego wnętrza, przez co zmienia się poziom paliwa, a praca silnika ulega zakłóceniu. Nieszczelny pływak można naprawić poprzez zalutowanie otworu. Przedtem należy wrzucić go do wrzącej wody aby usunąć resztki paliwa. Do lutowania najlepiej jest użyć cyny z pływaka, gdyż nie spowoduje to przyrostu ciężaru zmieniającego jego wyporność. Pływak powinien ważyć 12,8 +/- 0,6 g. Poziom paliwa reguluje się poprzez podginanie blaszki zawiasu 4 (rys. 2) i powinien on wynosić 3 +/- 0,8 mm ponad oś śruby mocującej komorę pływakową.

Skrzywienie płaszczyzny kołnierza wynika najczęściej ze zbyt mocnego dociągnięcia śrub mocujących gaźnik do głowicy. W efekcie wykonany z miękkiego stopu cynkowo-aluminiowego korpus gaźnika wygina się, a poprzez szczelinę może być zasysane tzw. „fałszywe” powietrze, uniemożliwiające w praktyce ustawienie wolnych obrotów. Skrzywiony kołnierz można naprawić, docierając go na arkuszu papieru ściernego rozpostartego na płaskiej powierzchni – najlepiej płycie traserskiej, z braku takowej – na tafli szklanej.

Zaworek iglicowy, który utracił szczelność, można spróbować dotrzeć pastą ścierną. Kadłub gaźnika należy poddać wnikliwym oględzinom, aby sprawdzić stopień zużycia. I tak: zniszczenie gniazda śruby regulacyjnej 39, rozkalibrowanie otworu łączącego dyszę wolnych obrotów z gardzielą gaźnika poza wymiar 1 +/- 0,1 mm i przekroczenie luzu pomiędzy przepustnicą a kadłubem powyżej 0,2 mm kwalifikują gaźnik do lotu w stronę śmietnika.

Najczęściej mamy jednak do czynienia z nieprawidłową regulacją gaźnika. Regulacja gaźnika może okazać się niezbędna, gdy silnik na skutek niewłaściwego składu mieszanki lub zakłóconego dopływu powietrza pracuje nierównomiernie lub z niepełną mocą.

A oto objawy zbyt bogatej mieszanki:

- Izolator świecy pokryty jest czarnym nalotem.

- Silnik przerywa i pracuje nierówno.

- Z tłumika ulatują ciemne, pełne sadzy spaliny.

Zbyt uboga mieszanka może dawać następujące objawy:

- Silnik trudno uruchomić.

- Silnik strzela w gaźnik.

- Silnik dławi się po otwarciu przepustnicy.

- Silnik grzeje się i ma skłonności do zacierania tłoka.

W gaźniku Pegaz istnieją następujące możliwości regulacji:

- Regulacja składu mieszanki wolnych obrotów.

- Regulacja minimalnego podniesienia przepustnicy.

- Regulacja położenia iglicy.

- Regulacja składu mieszanki za pomocą wymiany kalibrowanej dyszy głównej paliwa.

Położenie iglicy ustalane jest za pomocą zapinki wsuwanej w nacięte w iglicy rowki. Dyszy paliwowej nie należy wymieniać we własnym zakresie, jako że została ona dobrana do silnika przez producenta na podstawie badań doświadczalnych. Regulacja składu mieszanki w zakresie średnich obrotów silnika jest możliwa dzięki odpowiedniemu umieszczeniu iglicy w przepustnicy. Podniesienie iglicy w stosunku do przepustnicy (umieszczenie w dolnym rowku) powoduje wzbogacenie mieszanki. Opuszczenie (ustawienie iglicy w górnym rowku) daje w efekcie jej zubożenie.

Regulacja wolnych obrotów ma wpływ na zużycie paliwa w zakresie średnich obrotów silnika. Jej wpływ na pracę silnika występuje aż do 70% obrotów maksymalnych. Można uważać regulację za prawidłową, gdy przy możliwie najniższym położeniu przepustnicy silnik pracuje równomiernie. A zatem przechodzimy do regulowania biegu jałowego. Przedtem silnik powinien osiągnąć normalną temperaturę pracy.

Poluzować nakrętkę śruby cięgła bowdena (czyli linki gazu) 12. Wkręcić do oporu śruby 20 i 39. Przy śrubie 39 zachować pewien umiar, gdyż zbyt mocne dokręcenie może spowodować zniekształcenie kończącego ją stożka regulacyjnego. Po uruchomieniu silnika powoli odkręcać śrubę 20, aż do momentu, kiedy nastąpią zakłócenia w pracy silnika. Wtedy równie ostrożnie wykręcać śrubę 39, do chwili, gdy wyrówna się praca silnika. Potem znowu wykręcać śrubę 20, aż do momentu, kiedy nastąpią zakłócenia w pracy silnika. Wtedy równie ostrożnie…

Stosujemy tę procedurę do momentu, kiedy silnik pracuje regularnie na wolnych obrotach, z typowym dla siebie odgłosem młota parowego, zaś po energicznym dodaniu gazu żywiołowo przyspiesza obroty tak, że nic tylko wskakiwać na siodełko. Aha, przedtem nie zapomnijcie naciągnąć linki gazu śrubą 12, bo zabraknie wam ręki, by „odkręcić rurę do oporu”.