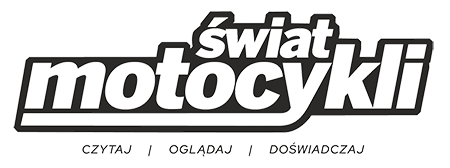

W poprzednim odcinku naszego cyklu doprowadziliśmy silnik naszego Junaka do stadium rozłożenia na czynniki pierwsze. Po fachowo przeprowadzonym demontażu i umyciu elementów silnika poddajemy je wnikliwym oględzinom. Pierwszy ogień kierujemy na najważniejszą część: wał korbowy. Jakiekolwiek luzy wyczuwalne na łożyskach głównych i w stopie korbowodu powinny skłonić nas do regeneracji wału.

Konieczność użycia specjalistycznego oprzyrządowania do obróbki czopów wału i jego montażu zmusza nas do skorzystania z usług jednego z wielu warsztatów zajmujących się regeneracją wałów korbowych. Należy przy tym pamiętać, że wał korbowy jest skojarzony z kilku elementów na stałe i nie wolno ich wymieniać i zastępować innymi, ponieważ otwory w przeciwwagach na czopy wału mają selekcjonowane rozstawienie i są dobierane parami w grupach selekcyjnych. Wymiana jednego z elementów może spowodować wadliwą geometrię lub złe wyważenie wału. Wał powinien być wyważony statycznie i dynamicznie.

W przypadku gdy wymieniamy tłok ze sworzniem, sprawdzamy jego luz w tulejce korbowodowej. Jeżeli wyczujemy luz, należy wcisnąć nową tulejkę brązową. Operację tę, jak również następujące po niej rozwiercenie tulejki na wymiar sworznia również radzę wam wykonać w specjalistycznym warsztacie. Przypominam, że najlepszym sposobem na wykrycie luzu promieniowego łożyska stopy korbowodu jest „zakorkowanie” wału. Podnosimy wał za korbowód chwytając go w „kułak” wokół tulejki sworznia. Energicznym ruchem uderzamy pięścią w pięść ruchem przypominającym zakorkowywanie butelki. Luz łożyska zostanie zdradzony wyraźnym stukiem.

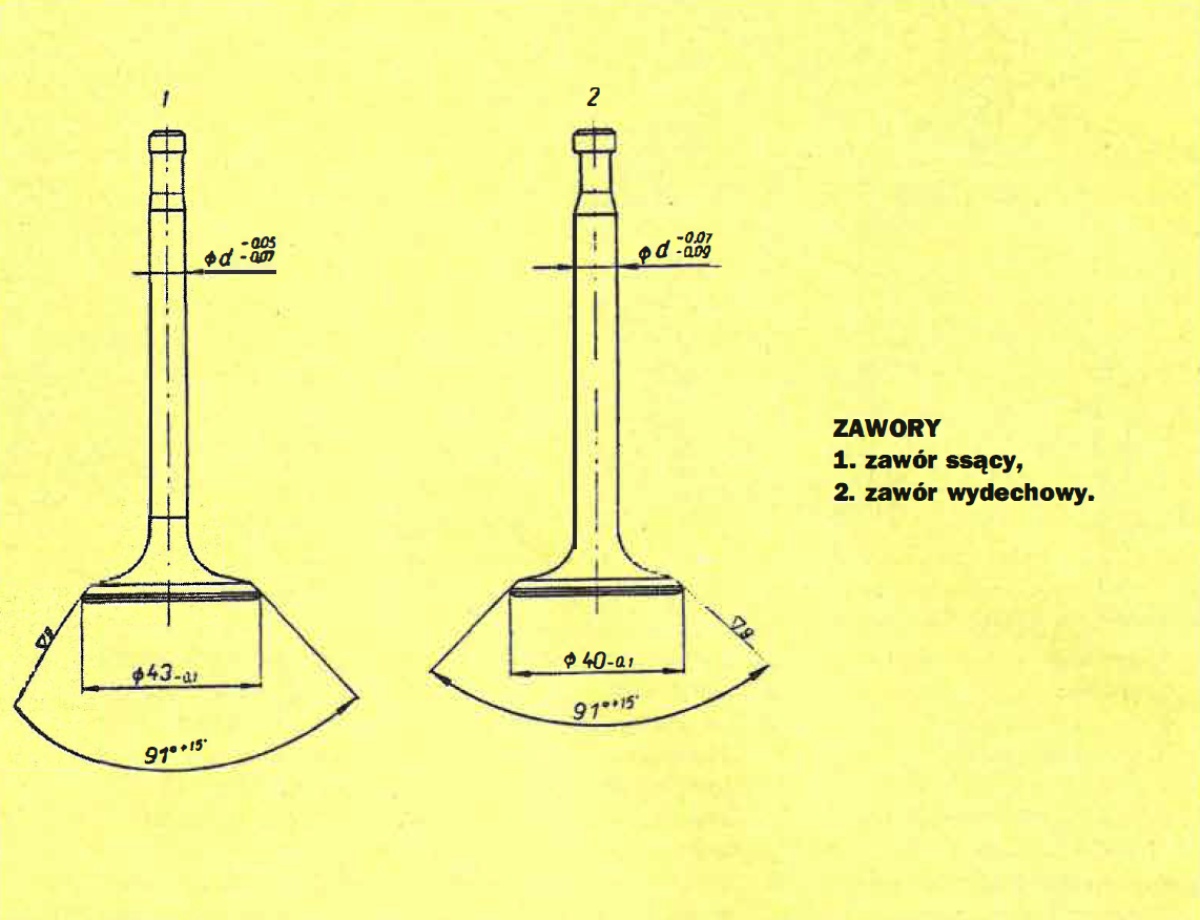

Następnie koncentrujemy swoją uwagę na parze tłok-cylinder. Przede wszystkim sprawdzamy pod światło stan gładzi cylindrowej. Rysy, ślady zatarcia i próg poniżej górnego końca tulei kwalifikują cylinder do naprawy. Naprawa cylindra polega na jego wytoczeniu, a następnie honowaniu na odpowiedni wymiar naprawczy, w zależności od wymiaru i grupy selekcyjnej tłoka. Problem odpowiedniego doboru tłoka wykracza niestety poza zakres tego artykułu. Tym niemniej chciałbym zasygnalizować wam, że kupno fabrycznego tłoka o właściwym nadwymiarze graniczy z cudem.

Kupno tłoka dorabianego wiąże się jednak z ryzykiem jego lichej jakości. Bywa, że dobór materiałów na odlewane w małych warsztatach tłoki jest czysto przypadkowy, jakość form niska, a do tego obróbka cieplna (sezonowanie) zupełnie nieznana. W rezultacie kupuje się toporny, pozbawiony owalizacji, zbyt ciężki tłok, który już przy próbach uruchomienia silnika puchnie powodując zacieranie się silnika. Jedynym lekarstwem jest wtedy powiększenie luzu montażowego tłok-cylinder do 0,10-0,15 mm, czyli niewiele mniej niż graniczny luz kwalifikujący cylinder do naprawy.

Taki silnik siłą rzeczy będzie zużywał olej i nie będzie przy tym cichy. Jedyną radą jest zdobycie zachowanych cudem tłoków fabrycznych lub dobranie zamiennika z tłoków produkowanych do pewnego typu krajowych samochodów, nazwy (126 p) których z racji tego że jest to pismo motocyklowe, nie będę wymieniał. Prawdę mówiąc jestem przeciwnikiem tego typu rozwiązań. Gdyby jednak któremuś z czytelników udało się znaleźć sposób na dobór tłoka, to czekam na list z pomocną radą.

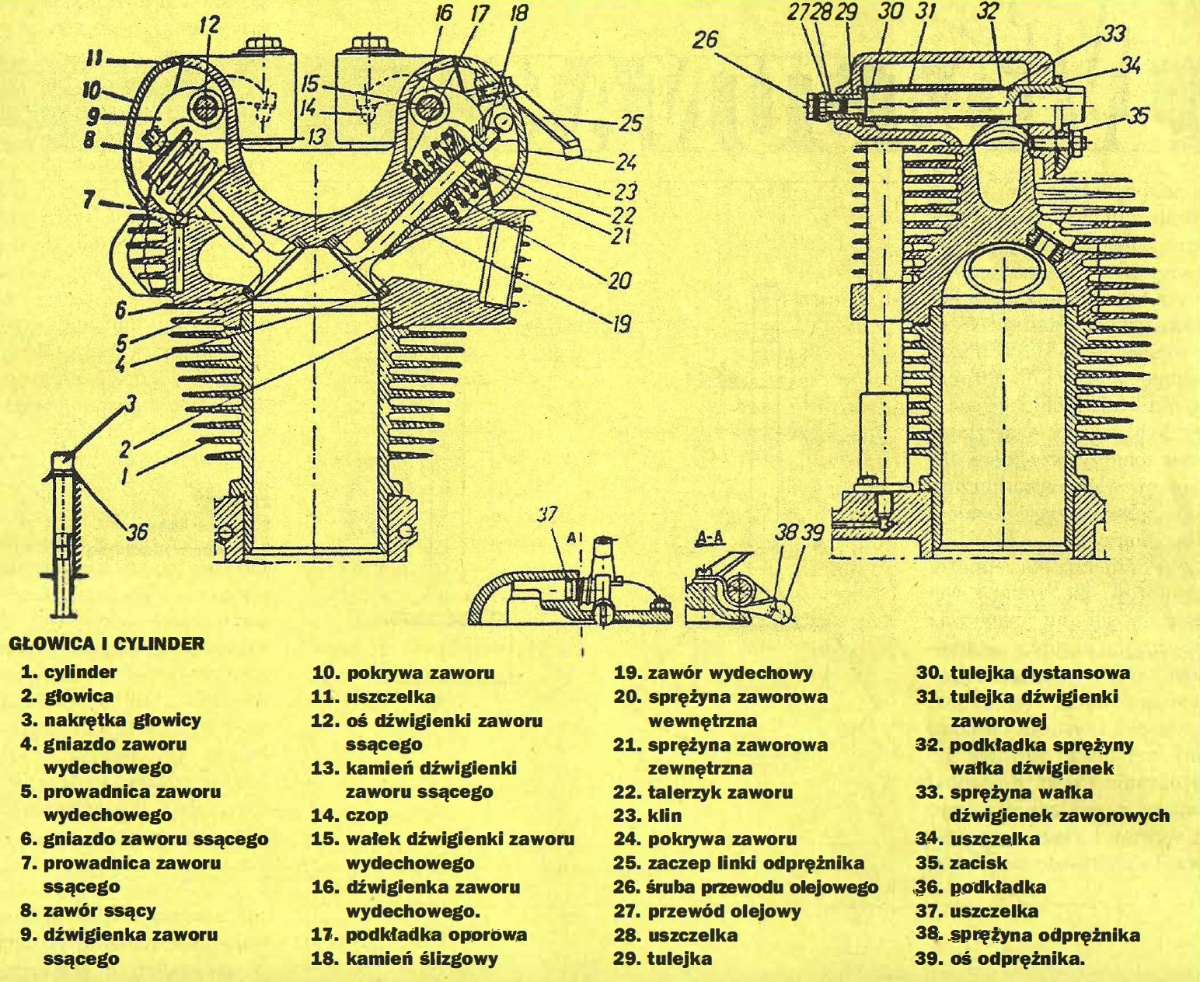

Zakładamy pierscienie tłokowe, oczywiście nowe. Na szczęście nie ma problemu z dorobieniem ich według wzoru. Przypomnę ich konfigurację: pierwszy od góry uszczelniający pierścień chromowany o prostokątnym przekroju. Drugi, również uszczelniający, lecz zwykły matowy, trzeci zgarniający, szczelinowy. Luz na zamkach po włożeniu w cylinder powinien wynosić 0,25-0,45 dla wszystkich pierścieni. Szczegółów szukajcie w numerach 2/94 i 3/94 „Świata Motocykli”.

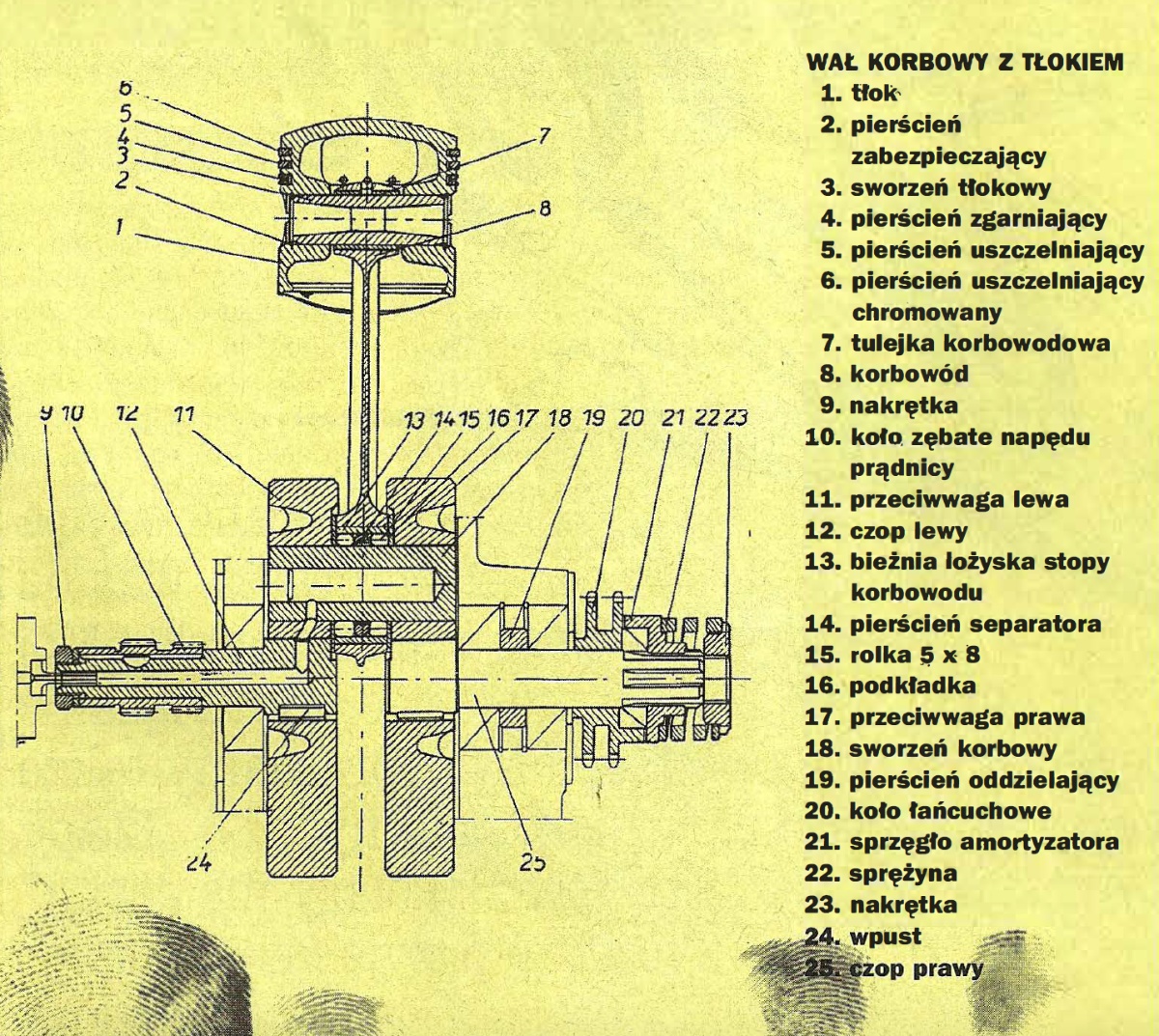

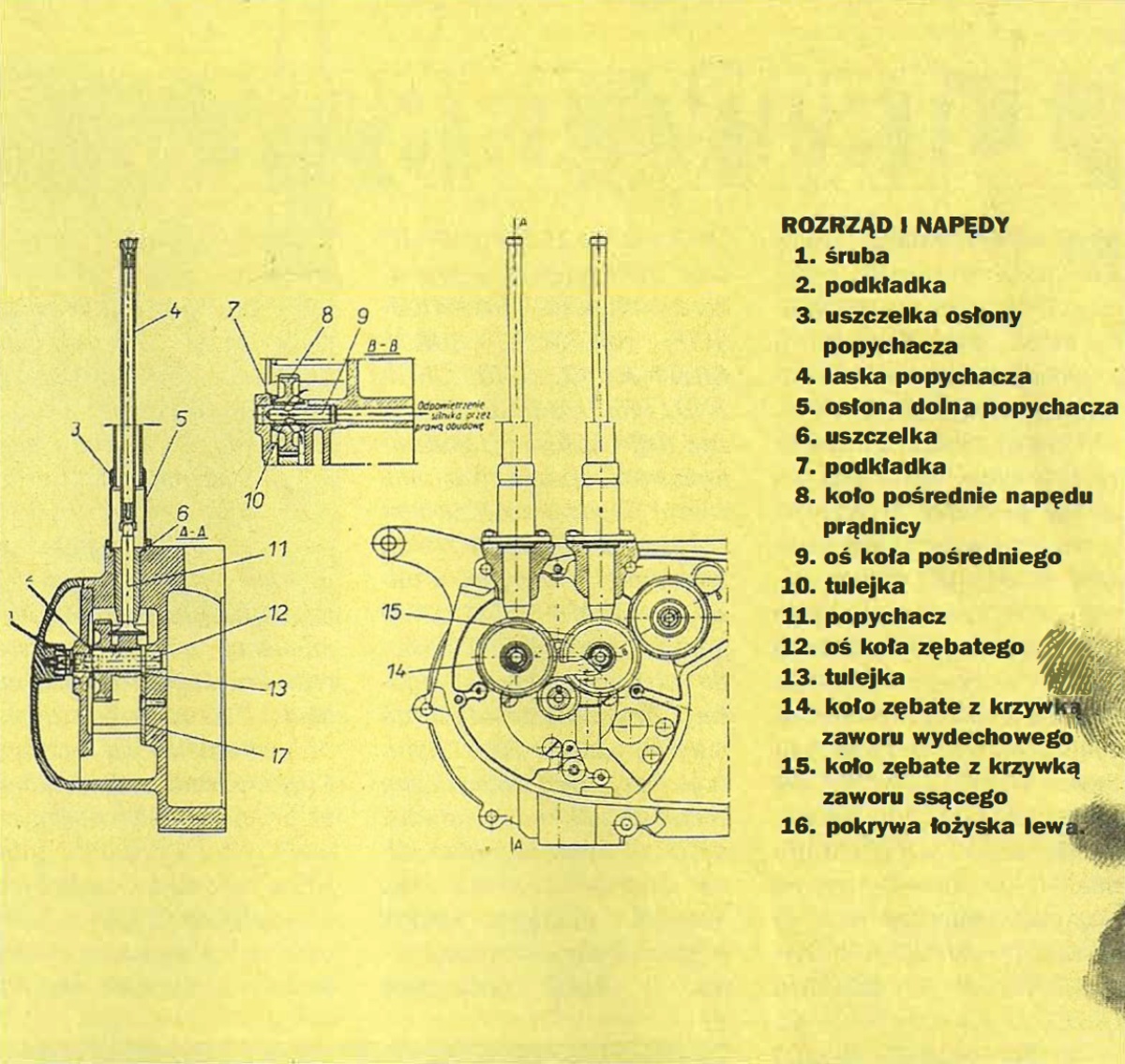

W układzie rozrządu należy zwrócić uwagę na stan i kształt krzywek kół rozrządu, ich tulejek oraz talerzyków popychaczy zaworowych. Powierzchnia krzywek powinna być gładka i wolna od wżerów. Wznios krzywek wynosi 7,5 mm, minimalny 7,0 mm. Współpracująca z krzywkami powierzchnia talerzyków popychaczy również powinna być gładka, i co najważniejsze, niedopuszczalne jest kielichowate wytarcie się środkowej części grzybka. Powierzchnia grzybka powinna być idealnie płaska. W przeciwnym przypadku zapomnij o cicho pracującym silniku. Po prostu przy zużytej parze krzywka-talerzyk nie da się precyzyjnie ustawić luzów zaworowych.

Wtedy ratunkiem może być napawanie zużytych powierzchni i ich precyzyjna obróbka. Aby wyjąć popychacze należy najpierw wycisnąć z bloku dwie osie kół zębatych rozrządu. Przy ich ponownym montażu należy przestrzegać następujących zasad: osie kół rozrządu należy ustawić podcięciem kołnierza w sposób umożliwiający zamontowanie lewej pokrywy łożysk. Oś koła pośredniego napędu prądnicy należy ustawić wycięciem w kołnierzu na kołek ustalający. Jest to istotne dla właściwej pracy układu przewietrzania skrzyni korbowej.

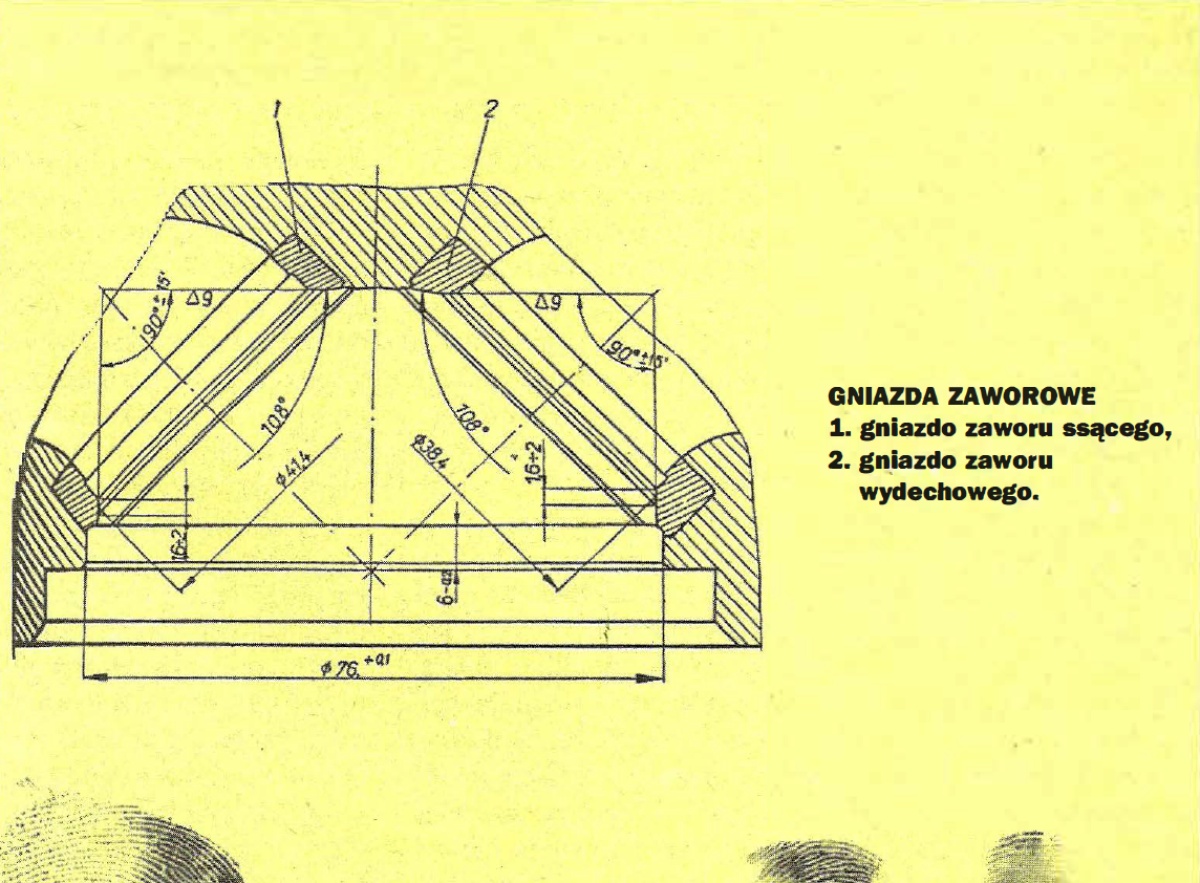

Jeżeli chodzi o naprawę głowicy, to tutaj również musimy polecić się uwadze warsztatu obsługi silników. Dotarcie zaworów na pewno nie zaszkodzi, a przy okazji rozpięcia sprężyn okazać się może, że prowadnice zaworowe nadają się do wymiany, a gniazda zaworowe do szlifowania. Przy okazji trzeba przeszlifować przylgnię na grzybkach zaworów. Zawory w Junaku są trwałe i potrzeba ich wymiany zachodzi sporadycznie. Warto wtedy zamówić nowe. Polecam bardzo solidnie wykonane zawory firmy Paradowscy z Ursusa.

Jeszcze jedna rada, którą dadzę wam wziąć sobie do serca. Jeżeli oddajecie części do obróbki w warsztacie, zadbajcie o to, by były czyste. Warsztatowiec, zobaczywszy tłusty, oblepiony wiekowym kurzem kawałek waszego motocykla, spojrzy nań z obrzydzeniem i rzuci na odczepnego: „Motorów nie robię”. Nie dziwcie się mu, ponieważ precyzyjna obróbka elementów silnika wymaga trzech podstawowych elementów: czystości, czystości i jeszcze raz czystości. Również po odebraniu części z obróbki należy je dokładnie wymyć z wiórów i resztek ścierniwa. To naprawdę mało kosztuje, a mimo to wiele dobrze zrobionych silników wysiada ,,z nieustalonych przyczyn” w krótkim czasie po remoncie. Winne są temu właśnie wypłukane przez olej wióry i wszędobylski brud krążące wraz z olejem po silniku.

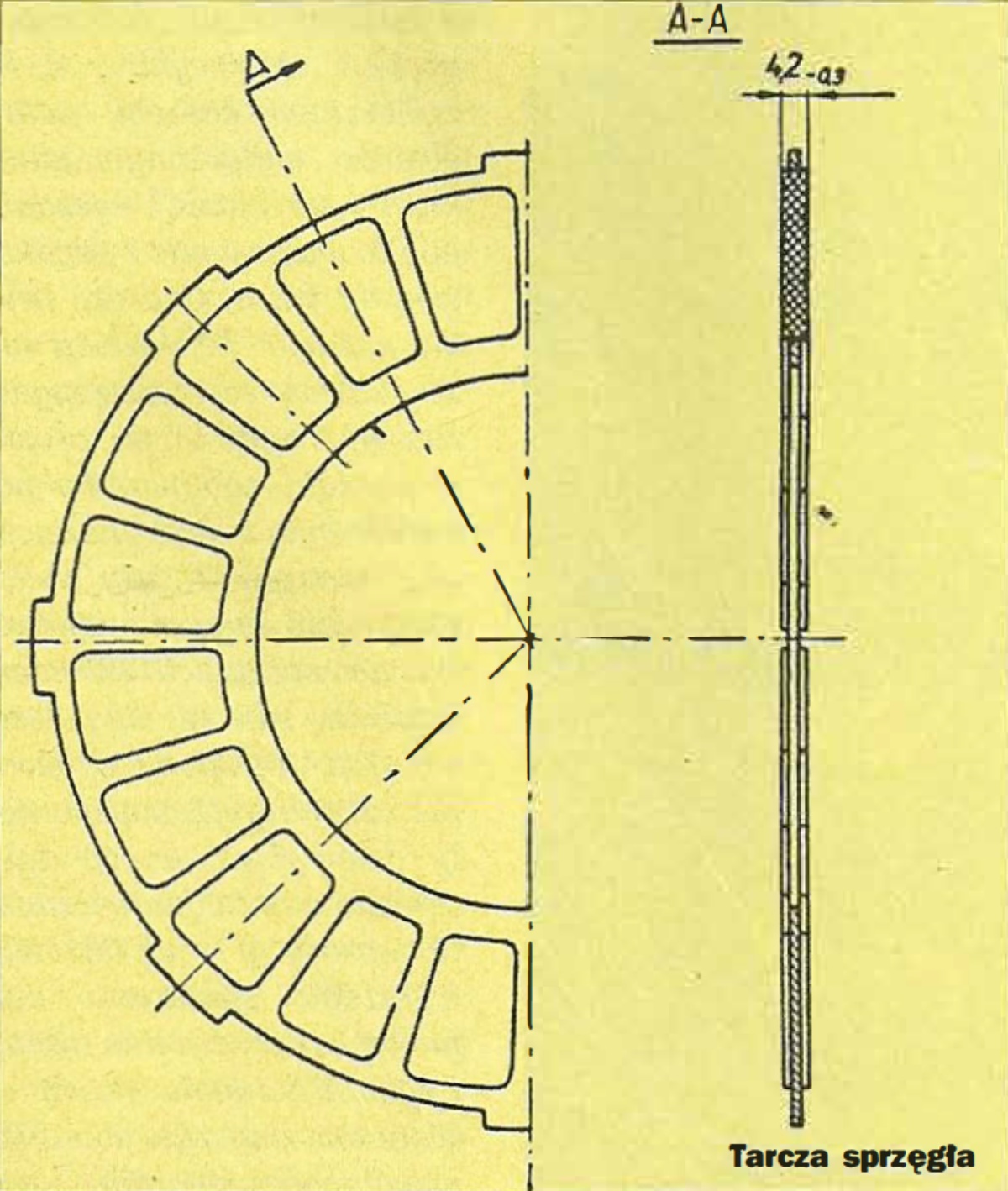

Czekając na odbiór głowicy z warsztatu warto zainteresować się stanem sprzęgła. Najszybciej zużywającym się elementem są korkowe tarcze sprzęgła. Gdy tarcze są cieńsze niż 3 mm lub uległy nadpaleniu, należy rozejrzeć się za nowymi korkami. Dawno, dawno temu można było je kupić gotowe, przycięte na właściwy kształt. Teraz nie pozostało nic ponad to, by zlustrować szuflady spiżarni. Niestety w naszych czasach szampan z prawdziwym korkiem jest rzadkością.

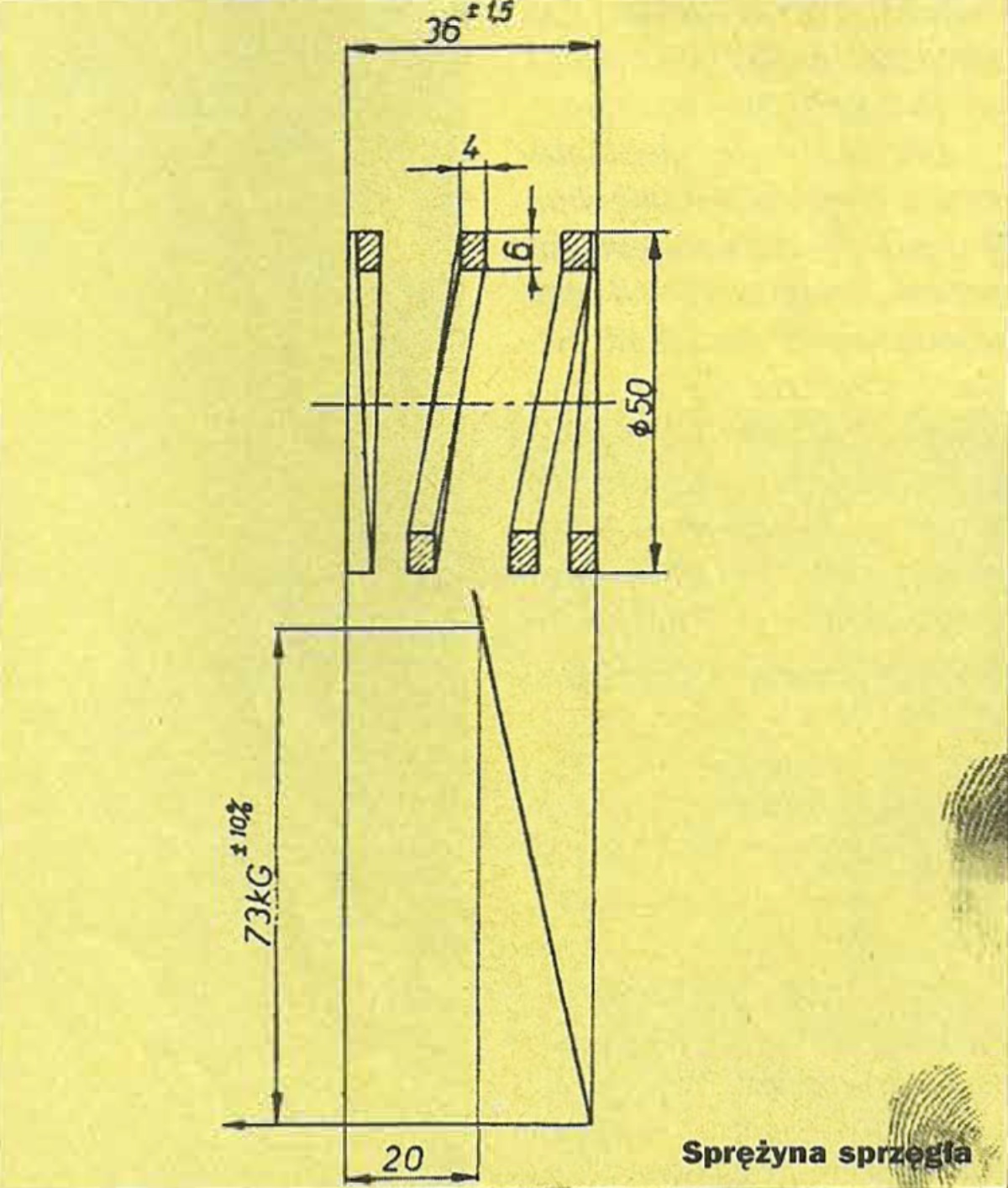

Tarcze z wciśniętymi nowymi korkami gotuje się w wodzie, a następnie ściska w prasie. W tej formie suszy się je w temperaturze 120-150°C przez 2-3 godziny. Po wyjęciu grubość tarczy sprzęgła powinna wynosić 4,2 +/- 0,2 mm. Bardzo ważny dla właściwego działania sprzęgła jest stan sprężyny. W stanie swobodnym powinna mieć wysokość 36 (+/- 1,5) mm. Przy obciążeniu 73 kg (+/- 10%) ugięcie powinno wynosić 20 mm. Zbyt miękką sprężynę trzeba wymienić, gdyż uniemożliwi ona właściwą regulację sprzęgła. Należy także pamiętać o podkładkach dystansowych regulujących napięcie sprężyny sprzęgła. W następnym odcinku zajmiemy się skrzynią biegów i finalnym montażem silnika. Przypominam, że czekamy na wasze listy z propozycjami dotyczącymi przeróbek instalacji mających zakończyć problemy z elektrycznością w Junaku.