Sprawdzona stalowa kołyska W ciągu ponad 100 lat historii motocykli powstało wiele rozmaitych koncepcji budowania ram. Na początku były to po prostu rowery wyposażone w silniki, dlatego ich ramy były wzmocnionymi konstrukcjami rowerowymi. Kiedy zauważono, że gdy nie zachodzi konieczność kręcenia pedałami, siodło można umieścić niżej dla większej wygody jazdy, górną rurę zaczęto w tylnej […]

Na skróty:

Sprawdzona stalowa kołyska

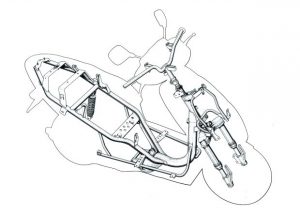

W ciągu ponad 100 lat historii motocykli powstało wiele rozmaitych koncepcji budowania ram. Na początku były to po prostu rowery wyposażone w silniki, dlatego ich ramy były wzmocnionymi konstrukcjami rowerowymi. Kiedy zauważono, że gdy nie zachodzi konieczność kręcenia pedałami, siodło można umieścić niżej dla większej wygody jazdy, górną rurę zaczęto w tylnej części wyginać ku dołowi. Kiedy pojawił się wleczony wahacz, szybko zorientowano się, że rama jest najsztywniejsza wówczas, gdy połączenie główki z okolicami osi wahacza jest możliwie krótkie i proste. Ta zasada wciąż obowiązuje.

Rama rowerowa to nic innego jak tylko pojedyncza konstrukcja kołyskowa, do dzisiaj stanowiąca podstawowy rodzaj elementu nośnego w motocyklach. Ze względu na niewielką sztywność stosowana jest tylko w małych jednośladach. Dla uzyskania większej sztywności potrzeba w okolicy silnika rozwidlić pojedynczy podciąg, czyli belkę biegnącą od główki ramy ku dołowi. Od punktu rozwidlenia dwa oddzielne podciągi „opasują” jednostkę napędową i kończą się w bocznych węzłach za silnikiem. Taki rodzaj ramy wciąż sprawdza się w maszynach klasy niższej i średniej. Często spotyka się go w motocyklach terenowych.

Rozwinięciem pojedynczej ramy kołyskowej jest podwójna, w której już od główki prowadzone są ku dołowi dwa oddzielne podciągi. Takie rozwiązanie jest obecnie bardzo popularne, zwłaszcza w jednośladach typu naked bike, chopper oraz cruiser klasy średniej i wyższej.

Stalowe ramy kołyskowe to najdłużej stosowany w motocyklach i najpopularniejszy element nośny. Powstał u zarania dziejów motocyklizmu. Wciąż jest z powodzeniem wykorzystywany w jednośladach, od których nie oczekuje się wyjątkowo niskiej masy i szczególnego wyrafinowania technologicznego.

Grzbietowe kombinacje

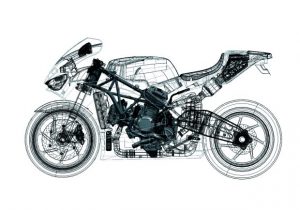

Zupełnie inną konstrukcją jest rama grzbietowa. Jej zasadnicze części poprowadzone są nad silnikiem albo po jego bokach. Jednostka napędowa łączy poprzecznie elementy ramy i dodatkowo je usztywnia. W takim rozwiązaniu również silnik pełni zazwyczaj funkcje nośne, służąc do mocowania rozmaitych części motocykla.

Rama grzbietowa, uznawana za najbardziej zaawansowaną technicznie i najsztywniejszą, została opatentowana już w 1894 r. (przez firmę Hildebrand & Wolfmuller). Na początku stulecia stosowano ją w wyścigówkach marki Scott. Silnik znalazł się między belkami ramy po raz pierwszy w 1924 r. w motocyklu Ner-A-Car Model C. We współczesnym wydaniu ramy grzbietowe przybierają rozmaite formy. Mogą być zbudowane z giętych rur stalowych albo wytłoczek, stalowych kratownic, profili aluminiowych lub też z odlewów ze stopów lekkich. Czasami w przedniej części stosuje się dodatkowe podciągi.

Ciekawostkę stanowią ramy grzbietowe z aluminiowych rur o przekroju owalnym. Jako pierwszy wykorzystał je Japończyk – Kensei Sato z zespołu wyścigowego Over Racing. Do produkcji seryjnej jako pierwsza wprowadziła to rozwiązanie włoska Bimota w modelu Supermono.

Jedną z odmian ramy grzbietowej jest konstrukcja z centralną rurą, przebiegającą ponad silnikiem. Taki element o dużej średnicy upraszcza konstrukcję, zastępując cieńsze rury prowadzone po bokach. Duże możliwości dają konstruktorom ramy z wytłoczek stalowych, pamiętające wczesne lata motocyklizmu. Takie rozwiązanie zapewnia stosunkowo dużą sztywność przy zachowaniu małej masy i niskiej ceny. Ma parametry podobne do ramy spawanej z profili aluminiowych, a jest znacznie tańsze. Na dodatek pozwala tworzyć w pewien sposób stylizację jednośladu, co niektórzy producenci wykorzystują na przykład w skuterach.

Aluminium kontra stal

Niektóre rozwiązania, uznawane dzisiaj za bardzo nowoczesne, znano już przez wojną. W latach dwudziestych pojawiła się na przykład rama kratownicowa, stosowana między innymi przez czeską firmę Bohmeland. Z kolei po ramy z odlewów aluminiowych niektórzy producenci sięgnęli już w latach trzydziestych (Opel, Viktoria). Szerzej zaczęto je stosować w latach pięćdziesiątych (Greeves, Heinkel), ale spopularyzowali je dopiero Japończycy w siedemdziesiątych.

Początkowo wydawało się, że ramy odlewane z aluminium to szczyt technicznego wyrafinowania i że właśnie do nich należy przyszłość. Rzeczywistość okazała się zupełnie inna. Aluminiowa rama nie jest w stanie w pełni zastąpić stalowej.

Grubość profili ze stopu lekkiego musi być znacznie większa niż stalowych, dlatego redukcja masy wcale nie jest tak oczywista. W motocyklach klasy średniej oszczędza się 3-4 kg, a w większych 4-6 kg. W maszynach o profilu typowo sportowym są to wartości znaczące, w sportowo-turystycznych godne uwagi, a w innych mało interesujące. Oczywiście, gdy zestawi się to z dużo wyższą ceną. Dlatego stalowe ramy nadal mają się dobrze i przeważają na rynku, choć ich udział maleje. Dzisiaj ma je 60% modeli o pojemności silnika powyżej 125 ccm, dziesięć lat temu było to 80%.

Utrzymująca się popularność stali jako materiału na ramy ma swoje źródła nie tylko w niższej cenie. Na jej korzyść przemawiają również względy wytrzymałościowe. Dynamiczne, w większości zmienne obciążenia konstrukcji motocykla mają wielką siłę niszczącą. Aluminium wytrzymuje tylko konkretną liczbę cykli takich obciążeń, po czym zaczyna pękać. Wcale nie muszą być przy tym przekroczone wytrzymałościowe wartości graniczne. To kolejny powód pogrubiania konstrukcji aluminiowych i utraty korzyści wagowych, wynikających z zastosowania lżejszego metalu.

W trosce o trwałość przy zachowaniu niskiej masy konstruktorzy zaczęli różnicować materiałowo struktury ram aluminiowych, lecz to z kolei komplikuje i podraża produkcję. Stal odpowiedniej jakości może przyjąć praktycznie nieskończoną liczbę zmian obciążeń, jeśli nie zostaną przekroczone ich graniczne wartości. Warto dodać, że przemysł stalowy wciąż pracuje nad nowymi stopami i bardziej interesującymi produktami. Rury czy profile z coraz wytrzymalszych stali mogą być cieńsze i lżejsze, a przez to bardziej konkurencyjne dla aluminium.

Złoty środek

Konstruowanie ramy to trudne zadanie, które można porównać do łączenia wody z ogniem. Z jednej strony układ nośny musi być solidny, by zapewnić odpowiednią sztywność jednośladowi, z drugiej zaś musi być jak najlżejszy, bo każdy zredukowany kilogram to lepsza dynamika, mniejsze zużycie paliwa i łatwiejsze prowadzenie.

W poszukiwaniu złotego środka inżynierowie sięgają po rozmaite rozwiązania, w zależności od klasy oraz rodzaju motocykla. Projektują ramy zamknięte i otwarte, stalowe i aluminiowe. Ostatni krzyk mody to spawanie zasadniczego elementu nośnego z dwóch aluminiowych odkuwek albo skręcanie śrubami dwóch aluminiowych odlewów. Opracowano nawet specjalną technologię odlewania, która dzięki wzrostowi prędkości wtrysku metalu do formy o 500% pozwala uzyskać odlew o bardzo skomplikowanych kształtach. Skraca się w ten sposób czas produkcji i koszty. Przy tradycyjnych metodach odlewniczych nie było to możliwe.

Tak naprawdę idealnym materiałem na ramy są tworzywa kompozytowe, niezwykle lekkie, a przy tym niesamowicie wytrzymałe. Jednak długotrwały proces produkcyjny i wysoka cena uniemożliwiają zastosowanie kompozytów w produkcji wielkoseryjnej. Włoskie Benelli we współpracy z ośrodkiem badawczym CERG wykonało swego czasu układ nośny dla modelu Tornado, wykorzystując włókno węglowe. Jeden egzemplarz ramy powstawał 3 dni! Nie stanowiło to problemu tylko dlatego, że chodziło o krótką, limitowaną serię.

Silnik jak rama

Konstruktorzy imają się różnych sposobów, by stworzyć idealną ramę. W 2003 r. pojawił się nawet pomysł wyfrezowania jej z litego bloku aluminium o masie 450 kg. Zrobił to szwajcarski kierowca wyścigowy Gerard Melly, który stworzył konstrukcję o nazwie Melly Solid Block bez jakichkolwiek szwów i łączeń. W kontekście produkcji seryjnej ta idea była oczywiście równie utopijna, jak kompozytowe konstrukcje Benelli. I to nie tylko ze względu na czas pracy obrabiarek, ale również z uwagi na efektywność materiałową. Z niemal półtonowego bloku aluminium w formie ramy pozostało zaledwie 3% masy.

Z praktycznego punktu widzenia znacznie lepiej przedstawia się odbieranie części funkcji nośnych ramie i przekazywanie ich zespołowi napędowemu. Otwarta struktura tworząca ramę jest zminimalizowana. Zamyka ją silnik, do którego mocuje się rozmaite elementy (małe ramy pomocnicze, chłodnice, owiewki). W bloku silnika można nawet łożyskować wahacz tylnego koła.

Po raz pierwszy otwartą ramę zastosowała seryjnie włoska Laverda w 1971 r. Sześć lat później włoskie Ducati osadziło wahacz w korpusie jednostki napędowej. Czas pokaże, czy zyska na popularności rama w formie przestrzennej struktury, zwanej z francuska „monocoque”. Pozwala ona uzyskać dużą sztywność przy niskiej masie własnej, ale jest dość kosztowna w produkcji. A może doczekamy się niebawem jeszcze innych pomysłów na układ nośny motocykla, które ułatwią konstruktorom łączenie przeciwstawnych cech.