Nazywanie motocykli „stalowymi rumakami” dobre było jeszcze pół wieku temu. Teraz w jednośladach królują tworzywa sztuczne.

Na skróty:

Jeśli staniemy przed motocyklem z początku XX w. i spojrzymy na jego detale, nie znajdziemy praktycznie żadnych plastikowych części. W tamtych czasach królował metal i właśnie ten materiał wykorzystywano w dwukołowych konstrukcjach najszerzej.

Elementy z tworzyw sztucznych zaczęto wprowadzać od lat trzydziestych. Były one raczej niewielkie, wykonywane z bakelitu, często powiązane z elektrotechniką ze względu na dobre właściwości izolacyjne. Taki materiał był daleki jakościowo od tworzyw, z którymi mamy do czynienia dzisiaj.

Kariera polimerów

Plastiki zawitały na dobre do motocykli dopiero w latach siedemdziesiątych. Zresztą cały przemysł motoryzacyjny zaczął wówczas korzystać z dobrodziejstw tych materiałów na szeroką skalę, ze względu na zdecydowany spadek cen i coraz lepszą dostępność.

Ogromny wzrost popularności tworzyw sztucznych w tamtym okresie wiązał się z szybkim rozwojem przemysłu chemicznego, w dużej mierze opartego na przerobie ropy naftowej. Tania ropa stała się wówczas podstawowym surowcem do produkcji całej gamy polimerów. O ile w 1965 r. światowa produkcja tworzyw sztucznych, powszechnie nazywanych też plastikami (chemicznie są to odmienne materiały) wynosiła 15 000 000 ton, to w 1976 r. sięgnęła 50 000 000 ton. W 2008 r. ta liczba wzrosła do gigantycznego poziomu 280 000 000 ton.

Od bakelitu do polistyrenu

Historia nowoczesnych tworzyw sztucznych zaczęła się w 1907 r., gdy Leo Hendrik Baekeland przeprowadził udaną kondensację formaldehydu i fenolu, uzyskując żywicę fenolową. Jego przedsiębiorstwo pod Berlinem było pierwszym producentem tego w pełni syntetycznego, termoutwardzalnego tworzywa, zwanego od nazwiska wynalazcy bakelitem.

Nowy materiał był twardy i kruchy, ale miał dobre własności izolacyjne i doskonale sprawdzał się w elektrotechnice. Dzięki możliwości tłoczenia nadawał się do masowej produkcji rozmaitych elementów. Wymagał ostrożności w użytkowaniu ze względu na małą wytrzymałość mechaniczną. Bakelit nie był odporny na wysoką temperaturę i ulegał pod jej wpływem zwęgleniu. Był jednak podstawą do dalszego rozwoju tworzyw termoutwardzanych, zyskujących dużą popularność od lat trzydziestych.

Kolejna dekada zaowocowała pojawieniem się w Stanach Zjednoczonych konkurencyjnych, termoplastycznych tworzyw sztucznych. Do powszechnego użytku weszły one w latach sześćdziesiątych. Nieco wcześniej, bo w latach pięćdziesiątych, zaczęto stosować również kompozyty na bazie włókna szklanego. Rozwój przemysłu chemicznego, stymulowany przez rosnący popyt na tworzywa sztuczne, wywołał dosłownie lawinę nowych produktów.

Dzisiaj mamy na rynku dziesiątki rozmaitych tworzyw, mniej lub bardziej wytrzymałych, łatwiejszych lub trudniejszych w obróbce, tańszych i droższych. Polietylen, polistyren, polikarbonat, poliester, polipropylen, poliamid, poliuretan – to tylko niektóre przykłady. Różnice we właściwościach rzutują na koszty produkcji, a te z kolei na finalne ceny. Najtańsze tworzywa kosztują w Europie ok. 1200 zł/t, najdroższe nawet 16 000 zł/t. Przypomnijmy, że cena aluminium to ok. 6000 zł/t, a stali 2100-2600 zł/t. Tworzywa sztuczne wysokiej jakości wcale nie są więc takie tanie, jak można sądzić. Cena tych wykorzystywanych w motoryzacji porównywalna jest przeważnie z ceną aluminium. Mają jednak wiele innych, pozytywnych cech i dlatego konstruktorzy chętnie po nie sięgają.

Cenny materiał

Ogromny wzrost popularności polimerowych tworzyw sztucznych, notowany od lat siedemdziesiątych, wynikał z zalet tych materiałów. Są lekkie, stosunkowo łatwe w kształtowaniu, odporne na korozję i czynniki atmosferyczne i estetyczne. Na dodatek dobrze tłumią wibracje i hałas, a także skutecznie pochłaniają energię podczas kolizji czy upadku.

Dla przemysłu motocyklowego niezwykle istotną cechę stanowi niska masa. Zwłaszcza od strony ciężaru właściwego prezentują się znakomicie. Podczas gdy gęstość stali wynosi 7,86 g/ccm, a aluminium 2,7 g/ccm, to gęstość tworzyw sztucznych waha się od 0,89 do 1,54 g/ccm. Wyjątkiem jest teflon amerykański (2,1-2,25 g/ccm). Nic zatem dziwnego, że na przykład owiewki i osłony w jednośladach są wykonywane z tworzywa zwanego ABS-em (Akrylnitril-butadien-styren).

Tworzywo to ma gęstość zaledwie 1,05 g/ccm, dużą odporność na uderzenia i wysoką twardość. Jeśli przyjmiemy, że owiewka sportowego motocykla ma powierzchnię 2,5 m?, to wykonana z blachy stalowej o grubości 0,2 mm ważyłaby blisko 40 kg. Gdyby wytłoczyć ją z blachy aluminiowej o grubości 0,3 mm (musiałaby być nieco grubsza niż stalowa), to jej masa sięgnęłaby 20 kg. Ta sama obudowa z ABS o przeciętnej grubości 0,4 mm (przeciętna ze względu na grubsze i cieńsze strefy) waży zaledwie 10,5 kg.

Wadą takiego tworzywa jest jednak jego cena. ABS należy do droższych materiałów i kosztuje ok. 9500 zł/t. Na dodatek tworzywa sztuczne wciąż drożeją, ponieważ pochodzą głównie z przerobu ropy naftowej. Na początku 2006 r. za tonę surowego ABS trzeba było zapłacić tylko 6300 zł. Oczywiście, ABS to tylko jeden z przykładów tworzywa wykorzystywanego w motocyklach. Są też inne – polipropylen, polistyren, poliuretan, poliwęglan. Ich ceny są niższe, porównywalne z aluminum (6000-7000 zł/t).

Drogie eksperymenty

Wadą tworzyw sztucznych jest nie tylko cena. Problematyczna jest także ich wytrzymałość. To dlatego motocykliści nagminnie borykają się ze spustoszeniem obudów i owiewek (zwłaszcza w punktach mocowania) czy pęknięciami błotników. Dla stworzenia bardziej wytrzymałych, a przy tym lekkich struktur zaczęto tworzyć kompozycje różnych materiałów. Tak powstały kompozyty, z których najbardziej znane są: laminat, włókno węglowe (zwane karbonem) i kevlar. Szczególnie ciekawe są dwa ostatnie, bowiem wyróżniają się niezwykłą wytrzymałością przy niskiej masie (gęstość odpowiednio 1,8 oraz 1,45 g/ccm).

Splecione w specjalną matę włókna węglowe lub aramidowe to tylko forma „zbrojenia” kompozytu, tworzonego na bazie żywic epoksydowych (laminaty tworzone są na bazie mat szklanych). Proces wielowarstwowego zatapiania mat w żywicy, a potem ich obróbka termiczna w specjalnych autoklawach są praco- i czasochłonne.

Próby tworzenia klasycznych ram z włókna węglowego w produkcji seryjnej podjęła Bimota już w połowie lat osiemdziesiątych, ale pomysł nie sprawdził się. Taką próbę kilka lat temu podjęło też Benelli, jednak nawet jak na potrzeby ekskluzywnej, krótkoseryjnej produkcji proces wytwarzania był zbyt długi. Produkcja jednej ramy trwała 3 dni.

W latach osiemdzisiątych pojawiły się również ramy tworzone w systemie tak zwanych „plastrów miodu”. Ten specyficzny materiał, złożony z odpowiednio ukształtowanych, bardzo cienkich wytłoczek aluminiowych (0,025 mm) przyklejonych do plastikowych płyt pozwalał wówczas sprowadzić masę dwieściepięćdziesiątki do 90 kg. Epoksydowy klej utwardzano w temperaturze 120 °C. Żadnych nitów, spawów, śrub, całkowita odporność na korozję, a do tego masa 1 m? wynosząca zaledwie 3,77 kg ! Jednak ten specyficzny, heksagonalny „sandwich”, produkowany przez firmę Ciba-Geigy w Szwajcarii i Herxel w Belgii był i jest bardzo drogi. Jeden metr bieżący struktury o szerokości niecałych 22 mm kosztował w tamtym czasie ok. 1000 zł.

Taki sam odcinek podobnej struktury z włókien węglowych był dwukrotnie droższy. Wysokie ceny to właśnie kolejna wada kompozytów. Cena 1 m? maty karbonowej wynosi ok. 100 zł. Koszt jednej tony tego materiału to ok. 100 000 zł! Dlatego na razie karbonowe lub kevlarowe elementy znajdziemy jedynie w motocyklach wyczynowych, wersjach ekskluzywnych albo w maszynach po tuningu, których właściciele sięgnęli głęboko do portfela.

Pasmo sukcesów

Jednym z pierwszych entuzjastów tworzyw sztucznych w motocyklu był brytyjski Vincent. W 1954 r. miał dwa modele (Tour 1000 Black Knight i Black Prince), w których zamontowano sporej wielkości panele z włókna szklanego. Wówczas uznawano to za wręcz futurystyczny pomysł.

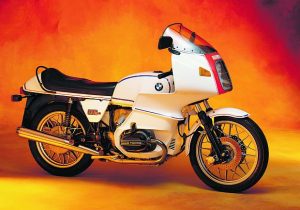

Plastikowa lawina ruszyła na początku lat siedemdziesiątych. Zaczęło się od obudów reflektorów, korpusów wskaźników, bocznych pokryw, błotników. Wkrótce pojawiły się także owiewki, częściowe i pełne. Pierwszą, pełną obudowę z tworzywa sztucznego zastosowało niemieckie BMW w modelu R 100RS z 1976 r. To był początek triumfalnego pochodu tworzyw sztucznych w przemyśle motocyklowym. Sceptyków nie brakowało. Zwolennicy „metalowych” jednośladów kpili wręcz z nowości i to jeszcze w latach osiemdziesiątych. Pierwsze enduro z pełną obudową (Honda Transalp) nazywano „kubkiem po jogurcie”.

Czy opór przeciwko tworzywom miał jakiś sens? Biorąc pod uwagę stronę praktyczną i typowo użytkową – na pewno nie. Ale odnosząc to do trwałości, trzeba odpowiedzieć twierdząco. Motocyklowy świat obiegła niedawno wiadomość, że grupa entuzjastów starej motoryzacji spróbowała uruchomić stuletni motocykl w takim stanie, w jakim przetrwał cały wiek. I udało się! Metalowe elementy, jeśli są ochronione przed korozją, ulegają niewielkiej degradacji nawet w tak długim okresie. Ze współczesnym motocyklem mogłoby się to nie udać. Tworzywa, choć nie ulegają korozji, starzeją się i utleniają, dochodzi w nich do mikropęknięć. Problem mogłaby sprawić nie tylko jakaś rozszczelniona obudowa z plastiku, ale nawet pojedyncza, plastikowa uszczelka czy króciec w kanale ssącym.

Lecz postępu nikt nie powstrzyma. Dzisiaj udział elementów z tworzyw sztucznych w konstrukcji motocykla szacuje się na 10-15% w zależności od modelu i nikt już nie naśmiewa się z plastikowych elementów. Z upływem czasu ten wskaźnik rośnie, a z tworzyw wytwarza się części, które jeszcze 10 lat temu kojarzyły się wyłącznie z metalem. Tworzywa znajdziemy nawet w rozmaitych, mało obciążonych, wolnobieżnych przekładaniach.

Konstruktorzy współczesnych jednośladów nie ukrywają, że ze względu na obniżanie masy pojazdów stosują tworzywa wszędzie, gdzie jest to tylko możliwe. Przyszłość może być naprawdę zaskakująca. Technolodzy wciąż pracują nad nowymi zastosowaniami tworzyw, na przykład w oponach. Przemysł chemiczny nie spoczywa na laurach i co jakiś czas daje inżynierom motocyklowym nowy oręż w postaci materiałów mogących zastępować metale.