Ani chwili wytchnienia Ten rodzaj skrzyni biegów to najstarsze, najprostsze i najtańsze rozwiązanie, oparte na zestawie wałków i kół zębatych, osadzonych bezpośrednio w korpusie silnika. Nie ma tu żadnej automatyki. Decyzję o zmianie przełożenia podejmuje kierowca. Ruch nożnej dźwigni obsługiwanej lewą stopą przenoszony jest na wewnętrzny mechanizm, który poprzez bęben sterujący i wodziki włącza odpowiednie […]

Na skróty:

Ani chwili wytchnienia

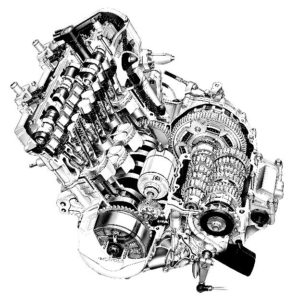

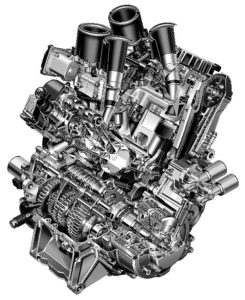

Ten rodzaj skrzyni biegów to najstarsze, najprostsze i najtańsze rozwiązanie, oparte na zestawie wałków i kół zębatych, osadzonych bezpośrednio w korpusie silnika. Nie ma tu żadnej automatyki. Decyzję o zmianie przełożenia podejmuje kierowca. Ruch nożnej dźwigni obsługiwanej lewą stopą przenoszony jest na wewnętrzny mechanizm, który poprzez bęben sterujący i wodziki włącza odpowiednie przełożenia.

Zmiana biegów odbywa się w trybie sekwencyjnym, jeden po drugim, „luz” znajduje się wyłącznie między „jedynką” a „dwójką”. Tradycyjna przekładnia manualna zmusza prowadzącego, by przewidywał, jakim biegiem powinien jechać, w którym momencie przełączać „w górę”, a kiedy redukować. Musi przy tym pilnować, by zmiana przełożeń nie doprowadziła do zerwania przyczepności.

To mało komfortowa sytuacja. kierowca nie ma podczas jazdy chwili wytchnienia od obsługi biegów. Mało komfortowy jest również fakt, że wszelkie naprawy tego typu przekładni wymagają rozmontowania całego silnika. A to pracochłonne i kosztowne.

Biegi w kasecie

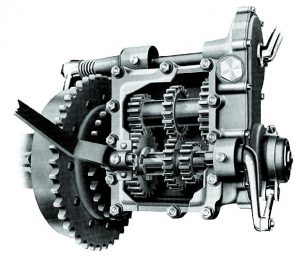

Kasetowa skrzynia to rozwiązanie, które przeniesiono do zwykłych motocykli ze sportu. Wszystko działa tak, jak w tradycyjnej przekładni manualnej, ale zestaw wałków i kół zębatych umieszczony jest w oddzielnej obudowie, zwanej kasetą. Montuje się ją w silniku jako oddzielny podzespół. Montaż i demontaż kasety jest prosty i szybki. Nie trzeba rozkręcać silnika. Oszczędność czasu i nakładu pracy jest kolosalna.

Przekładnie wymyślono na potrzeby motocykli wyczynowych. Teraz coraz częściej są stosowane w powszechnie dostępnych jednośladach, ku zadowoleniu ich użytkowników. W razie awarii mogą oni zaoszczędzić sporo pieniędzy. Łatwo mogą też wymieniać koła zębate, gdy chcą zmieniać wartości przełożeń. Niestety, ten typ skrzyni biegów powoli wchodzi na rynek. Niektórzy producenci po prostu nie chcą ponosić wyższych kosztów produkcji i tracić zysków w serwisach.

Mała robotyzacja

Co jeszcze można zrobić ze zwykłą skrzynią biegów? Można ją nieco zautomatyzować, tak jak zrobiła to Yamaha w modelu FJR 1300 AS. Wystarczy trochę elektroniki sterującej, kilka siłowników i komfort jazdy wyraźnie wzrasta.

Rozwiązanie, które Yamaha proponuje pod nazwą YCC-S (Yamaha Chip Controlled Shift), to oczywiście tylko namiastka „automatu”. Kierowca nie musi tu obsługiwać sprzęgła. Podczas zmiany biegów napęd rozłączany jest automatycznie. Prowadzącemu pozostaje zmiana przełożeń nożną dźwignią, tak samo, jak w tradycyjnej przekładni manualnej, albo na kierownicy, palcami lewej dłoni.

W FJR 1300 AS „luz” jest na samym „dole”, a wszystkie biegi włącza się „do góry”. Podczas zatrzymywania kierowca nie musi zajmować się redukowaniem przełożeń. Zajmie się tym automatyka, która sama wprowadzi przekładnię w pozycję „luzu”. Propozycja Yamahy stanowi pewien krok w stronę większej wygody, jednak dalekie jest od rozwiązań w pełni automatycznych. A w motocyklach są też i takie.

Magia dwóch sprzęgieł

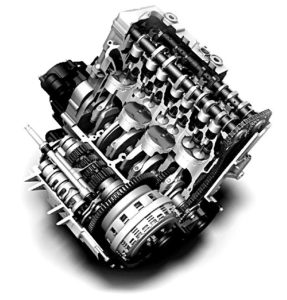

Honda zaproponowała skrzynię biegów DCT (Dual Clutch Transmission), działającą w pełni automatycznie. W swej mechanicznej części bardzo przypominającą klasycznego „manuala”. Zasadniczą różnicą w stosunku do zwykłych rozwiązań jest zastosowanie dwóch sprzęgieł, umożliwiających preselekcję przełożeń oraz wprowadzenie serwomechanizmów, poruszających elementami mechanicznymi zgodnie z wytycznymi systemu sterowania.

Na zestawie dwóch współosiowych wałków wejściowych (jeden w drugim) zainstalowane są dwa, również współosiowe sprzęgła. Jeden z wałków (pośredni) pełni jednocześnie funkcję zdawczą, wyprowadzając moment obrotowy poza skrzynię. Mechanizm zmiany biegów jest wyjątkowo prosty, bowiem pozostawiono typowy dla motocykli bęben sterujący i sprzężone z nim wodziki. Podwójny wałek sprzęgłowy składa się z dwóch współosiowych wałków: wewnętrznego, obsługującego biegi nieparzyste (1, 3, 5) oraz zewnętrznego dla biegów parzystych (2, 4, 6). Każdy z wałków połączono ze sprzęgłem, przy czym sprzęgła mają niezależne sterowanie. Umożliwia to ich naprzemienne włączanie i wyłączanie przy pomocy siłowników hydraulicznych dla uzyskania szybkiej i płynnej zmiany przełożeń, bez przerywania przepływu momentu obrotowego przez przekładnię.

Ruchy bębna sterującego, włączającego biegi, wymusza silnik elektryczny. Naprzemienne załączanie dwóch sprzęgieł połączono z wyborem biegu za pomocą jednego bębna sterującego. Wykorzystanie wielu rozwiązań, stosowanych w konwencjonalnej skrzyni biegów, pozwoliło zachować prostotę konstrukcji, małą masę i niewielkie rozmiary. Resztę załatwia automatyka.

Kiedy kontrolowany procesorowo układ sterowania uzna, że należy podnieść bieg z pierwszego na drugi, najpierw przygotuje zmianę przełożenia, rozłączając sprzęgła biegów parzystych, a potem wybiera drugi bieg. Następny krok, to jednoczesne, płynne rozłączenie sprzęgła biegów nieparzystych i załączenie sprzęgła biegów parzystych, przy zachowaniu ciągłego przekazywania momentu obrotowego na koło.

Fot. Honda

Z dwusprzęgłowej przekładni DCT można korzystać w trybie automatycznym lub manualnym, przy pomocy przycisków na kierownicy. Po zatrzymaniu przekładnia zawsze pozostaje „na luzie”. By ruszyć, zarówno w trybie manualnym, jak i automatycznym, wystarczy zwiększyć obroty silnika.

Skrzynia biegów pomysłu Hondy jest tylko nieco większa i nieznacznie cięższa, ale sporo droższa od zwykłej. Za to zupełnie zwalnia kierowcę z obowiązku zmiany biegów. Znacząco zwiększa komfort jazdy, a dzięki zmianie biegów w najbardziej odpowiednich dla silnika momentach, pomaga zredukować zużycie paliwa.

Pasowa nieskończoność

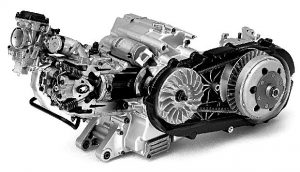

Wielką zaletą wszystkich rozwiązań, wykorzystujących elementy tradycyjnej, motocyklowej skrzyni biegów, są niskie straty mechaniczne, sięgające zaledwie 3 – 5%. Przeniesienie napędu odbywa się bowiem przez koła zębate, praktycznie bez zjawiska poślizgu. Inaczej jest w przekładni bezstopniowej typu CVT (Continously Variable Transmission), którą w dużym uproszczeniu stanowi zestaw dwóch kół pasowych o zmiennej szerokości i współpracującego z nimi pasa transmisyjnego.

W obu kołach pasowych istnieje możliwość płynnej zmiany średnicy bieżni, na której pracuje pasek. Efekt jest taki, że podczas ruszania pas pracuje na najmniejszej możliwej średnicy koła wejściowego i na największej możliwej średnicy zdawczego koła pasowego. W miarę rozpędzania średnica robocza wejściowego koła zwiększa się, a koła zdawczego – zmniejsza. Systemem może zarządzać prosty, mechaniczny układ odśrodkowy albo elektronika poprzez elektryczne czy elektryczno-hydrauliczne serwomechanizmy. Steruje się również siłą docisku pasa do kół pasowych. Kiedy ryzyko poślizgu jest duże, docisk musi być większy. Ale większe są też straty mechaniczne, niekorzystne dla dynamiki i zużycia paliwa. Mogą one sięgać nawet 8 – 10%. Dlatego, gdy ryzyko poślizgu pasa maleje, można zmniejszyć docisk dla zmniejszenia strat mechanicznych.

Zmiana przełożenia odbywa się cały czas, bezstopniowo, a zatem uzyskujemy nieskończoną liczbę „biegów”. Elektronika pozwala emulować przełożenia, by kierowca miał wrażenie jazdy z tradycyjną skrzynią.

Pasek przenoszący moment obrotowy może być wykonany w całości z tworzywa sztucznego, albo ze stalowych blaszek ciasno nanizanych na plastikowy rdzeń. Takie pasy transmisyjne nie mogą pracować na bardzo małych średnicach, przy dużych ugięciach. Z tego powodu średnice kół pasowych muszą być duże, a przez to cała przekładnia ma spore gabaryty. Zwłaszcza gdy w grę wchodzi przenoszenie dużych momentów obrotowych.

Ciągle mało automatów

Na rynku motocykli wciąż dominują skrzynie tradycyjne. Co prawda wiele jednośladów klasyfikowanych jako motocykle otrzymało bezstopniowe przekładnie pasowe, ale należą one do segmentu skuterów, w których przekładnia typu CVT niepodzielnie króluje. Wyjątkiem jest Aprilia 850 Mana z bezstopniowym automatem, ale nie zmienia to faktu, że automatyki w typowych motocyklach jest wciąż niewiele. Oferuje ją zaledwie dwóch producentów.